Технология изготовления дверей из МДФ

ДВЕРИ плюс

Десять лет успешной работы в производстве и продажах дверей

Технология производства межкомнатных дверей

При производстве дверного полотна применяется метод горячего прессования. Отличительной особенностью этого метода является его высокая производительность. За счет высокой температуры происходит быстрое отверждение клея между деталями дверного полотна. Одной из отличительных особенностей современного производства межкомнатных дверей, является применение сотового заполнителя – самого перспективного материала для изготовления сверхлегких и прочных конструкций. Разместив же между обшивками сотовый заполнитель, резко увеличивается жесткость конструкции более чем в 100 раз.

Сотовый заполнитель является одним из наиболее экономичных из существующих в настоящее время современных конструкционных материалов. Значительная прочность при малом весе, экологическая чистота, хорошая тепло- и звукоизоляция, способность стойко воспринимать ударные нагрузки, высокая технологичность переработки – основные факторы, которые обеспечивают высокое качество изделий.

Соты, в зависимости от размера ячейки, плотности картона, различаются по своим физико-механическим свойствам. Для дверей в основном используются соты с ячейкой 45 мм, 35 мм и меньше, и прочностью на сжатие в растянутом состоянии не менее 0,5 кг/см 2 (ГОСТ 23233-78).

Инновационная технология сотового заполнения сегодня используется в деревянных конструкциях, таких как двери, мебельные щиты, элементы интерьера помещений, транспортировочные поддоны, а также в самолетостроении и изготовлении спортивного инвентаря.

Особое внимание при изготовлении дверных полотен методом горячего прессования с использованием сотового заполнителя уделяется таким технологическим параметрам, как температура, время, давление. Строгое их соблюдение позволяет получить качественную продукцию.

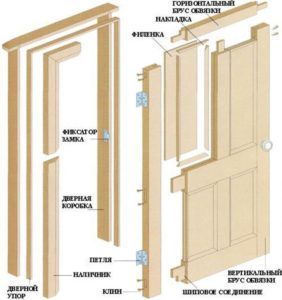

Дверное полотно межкомнатной двери состоит из следующих деталей:

- Каркас

- Бруски для врезки фурнитуры (петли, ручка, замок)

- Обшивка

- Сотовый заполнитель

Для изготовления каркаса используются ДСП (древесно-стружечная плита ГОСТ 10632-89), МДФ (древесно-волокнистая плита средней плотности ГОСТ 27680-88), или их комбинация, в зависимости от пожеланий заказчика. Детали каркаса межкомнатных дверей изготавливают клееными по ширине и длине. Склеивание древесины по ширине производится на гладкую фугу по ГОСТ 9330-76, а по длине – на зубчатый шип по ГОСТ 19414-74.

В местах расположения петель, ручек и других приборов, продольные бруски каркаса увеличены по ширине за счет дополнительной установки брусков. В каркасе из ДСП – под замок и под петли. При обработке детали каркаса дверного полотна допуск по толщине очень важен и должен быть сокращен до минимума. В нижнем и верхнем брусках каркаса делаются каналы в виде отверстий или пазов для выхода испарений воды из клея, во избежание деформации полотна от горячих паров и влаги.

Сотовый заполнитель растягивается согласно размерам каркаса дверного полтона, устанавливается в каркас и крепится скобами к раме. Толщина заполнителя подбирается в соответствии с толщиной каркаса таким образом, чтобы при прессовании не произошло вздутия или провалов, на поверхности обшивок.

Основная функция сотового заполнителя — заполнить пустоту между обшивками и придать жёсткость полотну, исключить деформацию обшивок с обеих сторон полотна, и таким образом получить равномерно плоскую поверхность.

Для изготовления обшивок применяется ТСН-40, ХДФ кашированое декоративной пленкой. Детали заготавливаются с припуском по размеру каркаса для последующего форматирования в чистовой размер. Нанесение смолы горячего отверждения или клея ПВА, в зависимости от изготавливаемой модели, на каркас дверного полотна, с закрепленным сотовым заполнителем, осуществляется на специальном клеенаносящем оборудовании. Наиболее применяема смола горячего отверждения КФ, так как она удобна в работе, требует более низкого давления пресса, а также является дешевым материалом. На одну обшивку укладывается каркас, сверху укладывается вторая обшивка и закладывается в пресс. Пресс настраивают на давление, создающее на поверхности прессуемого изделия усилие чуть больше прочности на сжатие используемых сот.

Заготовки межкомнатных дверей, после их вылеживания и полного остывания обрабатывается до нужных размеров на форматно-раскроечном центре.

Далее производится последняя операция – наклеивание меламиновой, или ПВХ кромки.

Погонажные профильные изделия.

Брус дверной коробки, наличник и доборный элемент изготавливаются также из ДСП, МДФ, или их комбинации, опять же, в зависимости от типа изготавливаемой партии, выполняемого заказа. На специальном оборудовании производится обработка заготовок до нужных геометрических форм и размеров и облицовывание (укутывание) декоративными пленками. Процесс ламинирования погонажных изделий, по сути, является идентичным процессу ламинирования дверных полотен. Отличие лишь в том, что в первом случае детали имеют сложную геометрическую форму, а во втором являются абсолютно плоскими. И, соответственно, для этих целей применяется разное оборудование.

Все операции технологического процесса выполняются на высокотехнологичных станках импортного и отечественного производства.

В производстве всех видов продукции применены несколько разработок, касающихся отдельных операций и используемых материалов и являющихся интеллектуальной собственностью предприятия.

Художественная обработка стекла

Прежде, чем придать каждой межкомнатной двери индивидуальность и неповторимость, наши дизайнеры разрабатывают оригинальный дизайн для каждой модели. При этом покупатель может принять непосредственное участие в создании нужного ему рисунка или орнамента. Мы имеем возможность воплотить любую Вашу фантазию в реальность.

Для этих целей на участке изготовления стекол применяются два вида технологии художественной обработки стекла.

- Матирование. Это пескоструйная обработка заготовки нужного размера в специальных камерах или обработка стекла матировочной пастой. Различают сплошное матирование, и с рисунком. В последнем случае, для того, чтобы рисунок был выделен на общей площади стекла, используется трафарет необходимой формы.

- Фьюзинг. Это процесс спекания предварительно вырезанных из стекла фрагментов рисунка на подложке. Для этих целей применяются высокотемпературные печи. Элементы рисунка и подложки вырезаются из специального стекла различных цветов.

Источник: www.dveriplus.su

Технология производства межкомнатных дверей. Видео

Сравнительно недавно приобретение новых дверей было делом второго плана по причине низкого прожиточного уровня населения. Сегодня практически каждый может позволить себе установить двери в дом, поэтому спрос на них только повышается. В связи с этим подобный бизнес может быть очень выгоден, если грамотно подойти к данному вопросу и правильно наладить его работу. Однако, без солидного стартового капитала будет практически невозможно запустить производство.

Технология производства межкомнатных дверей

По оценкам специалистов производство межкомнатных дверей могут осилить даже предприниматели малого и среднего бизнеса. Все дело в правильном выборе оборудования.

Важно! По мнениям экспертов для начала своего бизнеса необходимо иметь в наличии сумму в пределах от 1,5 до 2,5 млн. рублей, куда входит материал и оборудование.

Такое оборудование включает в себя:

- Пресс термовакуумный;

Термовакуумный пресс

- Станок для облицовки кромки дверей;

Кромкооблицовачный станок

- Станок для раскройки полотна;

Форматно-раскроечный станок

- Фрезерный станок ЧПУ;

- Компрессор и другие, менее затратные инструменты;

Этапы производства дверей.

1. При получении необходимого материала первым делом требуется его раскроить для дальнейшей работы;

2. Следующий процесс носит название фрезеровка. На данном этапе происходит механическая обработка деталей режущим инструментом;

3. При помощи термовакуумного пресса происходит очистка подготовленного материала, нанесение клея, ламинирование пленкой ПВХ;

4. Данный этап предусматривает создание каркаса будущей конструкции;

5. Далее мы собираем полотно;

6. Подгоняем под стандартный размер;

7. На последнем этапе происходит облицовка готовой продукции.

Технология производства МДФ дверей

Технология производства МДФ дверей

Это основные этапы, в зависимости от материала двери они могут отличаться, а также добавляться дополнительные инструменты необходимые в процессе производства.

Чтобы более ясно представлять все этапы работы и понять, как происходит технология производства межкомнатных дверей, видео продемонстрирует все более наглядно:

Какой материал выбрать или что нравится покупателям?

При производстве межкомнатных дверей можно отдать предпочтение массивам дерева сосны, дуба и других ценных пород, создавая элитные произведения искусства и это конечно привлекательно работать на высокое качество, нежели на количество.

А какая вероятность того, что в вашем городе способен приобрести подобную покупку обычный среднестатистический житель. Если у вас нет постоянных богатых клиентов, и вы только начинаете свой дверной бизнес, советуем начать с недорогого материала:

- Шпонированные двери;

- Ламинированные двери под основу ДСП или МДФ;

- Двери на основе ПВХ

Внимание! По прогнозам специалистов в последнее время наиболее востребованными среди бюджетных дверей считаются шпонированные.

Источник: mezhdveri.ru

Технология производства деревянных дверей

При изготовлении деревянных дверей следует четко знать, из каких элементов она состоит. Для производства дверей из дерева используют следующие элементы: клееный щит, филенка, облицовка.

Производство клееного щита осуществляется из высококачественного массива без сучков и дефектов. Он играет роль каркаса. Оптимальной породой дерева, из которого выполняется производство клееного щита, является сосна. Она проста в обработке, обладает мягкостью и гибкостью, устойчива к механическим повреждениям.

Филенка представляет собой пластинку, помещаемую в щит для придания изделию эстетики. Ее производят как из целой древесины, так и из МДФ.

Облицовку выполняют из шпона или специально обработанной бумаги.

Благодаря такому строению деревянная дверь обладает многими преимуществами:

- экологичностью и натуральностью;

- высокой прочностью;

- сочетается с другими материалами, например, с металлом, пластиком или стеклом;

- тепло- и звукоизоляцией;

- длительным сроком службы, особенно это касается двери из массива.

К минусам дверей из дерева относят их высокую пожароопасность и возможность изменения размеров под влиянием влаги и перепада температур.

Деревянные входные конструкции, устанавливаемые в доме, разделяют на входные и межкомнатные двери.

Материалы для создания деревянных дверей

При производстве деревянных дверей используются дорогие сорта древесины: ясень, бук, дуб, вишня, орех. Более доступным вариантом является сосновый массив или клееный материал. Придать такой двери более солидный вид можно с помощью отделки деревом из благородных сортов древесины.

Несмотря на дороговизну деревянных конструкций, они вполне оправдывают свою стоимость, так как способны прослужить до 50 лет.

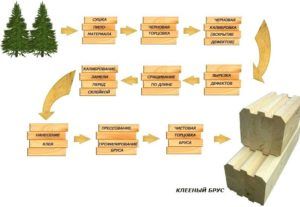

Клееный материал для производства дверей на сегодняшний день пользуется большой популярностью, так как по качественным показателям ненамного уступает конструкции из массива, а стоит дешевле. Его делают из нескольких ламелей просушенной древесины и склеенных между собой особыми клеевыми составами. Для того чтобы конструкция из ламелей была достаточно прочной, их располагают перпендикулярно друг другу.

Большой ассортимент дверей изготавливают из МДФ – древесноволокнистых плит. Для их получения древесину подвергают глубокой переработке. Изделия из МДФ активно конкурируют на рынке с конструкциями из натурального дерева и привлекают покупателей своей доступной ценой. Также МДФ не подвергается деформации и воздействию насекомых или грибка, в отличие от натурального массива. Но срок службы такого изделия будет меньше.

Почему появляется брак в процессе производства двери из дерева?

Чтобы получить качественную деревянную дверь, следует отнестись к ее производству со всей ответственностью. Ошибки недопустимы ни на одном из этапов изготовления, иначе в результате получится бракованная входная конструкция, которая быстро придет в негодность.

Наиболее распространенные причины появления брака следующие:

- недостаточно просушен материал;

- низкое качество склейки ламелей между собой или шпона с каркасом.

3 основных этапа производства дверей

Изготовление деревянных дверей происходит по следующим этапам:

- Подготовка древесины.

- Сборка изделия.

- Обработка лакокрасочными материалами.

Как подготавливают древесину

Правильный выбор леса является основополагающим фактором, влияющим на получение качественного изделия. В процессе выбора важно обращать внимание на наличие таких дефектов:

- гнили;

- трещин;

- большого числа сучков;

- наличие следов от жучков-вредителей;

- повышенное количество смолы.

Лес подвергают распиловке на специальном оборудовании. После пиломатериал рассортировывают по качеству и размерам, а затем просушивают в сушильных резервуарах до показателя влажности 5-10%. Это необходимо для того, чтобы дерево не разбухало, и стало устойчивым к различным деформациям. Следующий этап – повторная сортировка с целью убрать древесину с большим количеством сучков, трещин и прочих дефектов.

Сборка изделия

Для производства каркасного щита выбирается самое лучшее дерево, из которого затем делают ламели. Их склеивают в мебельный щит. По желанию стоевые и поперечные элементы могут покрываться МДФ толщиной в 3 мм. Филенчатые детали также можно покрыть данным материалом в 12-15 мм.

Доски на углах скругляют, а выступающие части срезают под углом 45°. При этом в длину стандартные доски должны составлять около 2 м, а в ширину – 70-80 см. После установки всех составляющих элементов следует убедиться в отсутствии зазоров и щелей между ними.

Все процессы обработки конструкции производят на современном высокоточном оборудовании. С помощью него можно создать разнообразные узоры на дверном полотне, что позволяет предложить потребителю обширный ассортимент продукции. Для этого применяют разные декоративные техники: браширование, нанесение патины и т.д.

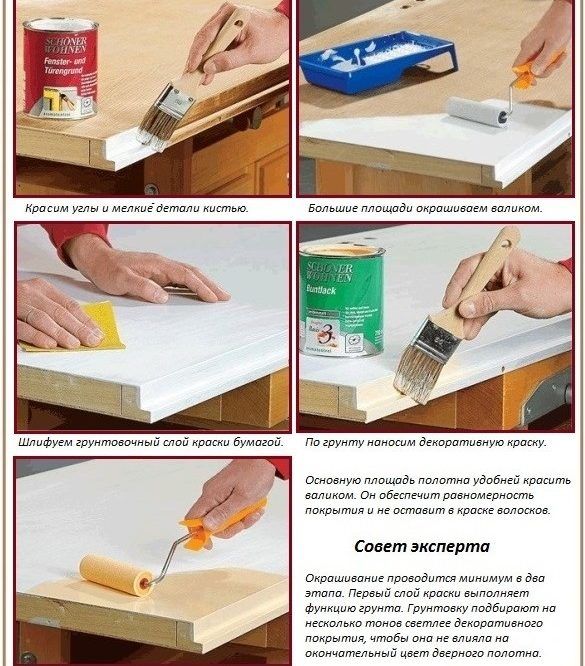

Обработка лакокрасочными материалами

Если дверь не подвергалась шпонированию или ламинированию, следует выполнить наружную отделку специальными составами: акриловыми красками, полиуретановыми лаками и т.д. Их предложение на рынке очень разнообразно. Для удобства окрашивания лучше воспользоваться пульверизатором. Перед покраской двери следует обработать специальной грунтовкой. Теперь необходимо смонтировать требуемую фурнитуру и вставить дверь в готовый проем.

Видео по теме: Изготовление деревянных дверей

Источник: promzn.ru

Технология производства дверей из МДФ

Внешний вид, качество, прочность, звукоизоляция – наиболее важные свойства дверей. Современные технологии обеспечивают эти параметры на высоком уровне, используя как традиционный в деревообработке материал твердолиственных пород, так и современную плиту MDF, а также натуральный шпон, высококачественные лаки и другие компоненты, делающие двери не только красивыми, но и пригодными к климатическим условиям разных регионов России.

MDF – medium-density fiber board – древесно-волокнистая плита средней плотности, являющаяся новейшей технологической разработкой деревообрабатывающей промышленности, изготавливается прессованием древесного волокна. MDF отличается высокой гидрофобностью (стойкостью к влажности), высокой экологичностью (не содержит формальдегид).

По эксплуатационным качествам данные двери превосходят двери из массива древесины, гарантируя большую влагостойкость, устойчивость к деформации. Двери собираются на каркас из клееных деревянных брусков, не поддающихся скручиванию, покрытых ударопрочным MDF с сотовым заполнением из экологически чистого композиционного материала. Соты прочно удерживают листы MDF параллельно друг другу.

Сверху к шлифованной MDF может приклеиваться натуральный шпон, либо поверхность просто красят. Дверные полотна комплектуются коробками с резиновым уплотнителем и наличниками из MDF или из массивных брусков, облицованными натуральным шпоном ценных пород древесины.

|

1. Сушка обрезной доски (рекомендуемые станки)

Снятие внутренних напряжений пиломатериалов и доведение древесины до необходимого процента влажности. |

|

2. Получение заготовок необходимого размера (рекомендуемые станки)

Оптимизация радиуса кривизны торцеванием для уменьшения припуска на строгание при дальнейшей обработке |

|

3. Калибрование ламелей (рекомендуемые станки)

Происходит калибровка элементов рамы и коробки двери и последующее профилирование наличника. |

|

4. Торцовка заготовок в размер (рекомендуемые станки)

На этапе получают заготовки необходимой длины для элементов рамы и дверной коробки, а также, впоследствии, торцуют в размер наличник после роспуска листа МДФ. |

|

5. Форматирование листов МДФ в размер (рекомендуемые станки)

Участок предназначен для получения листов МДФ необходимого формата для дальнейшей склейки дверного полотна и заготовок под наличник. |

|

6. Профилирование наличника (рекомендуемые станки)

Профилирование наличника из МДФ может происходить как на отдельном четырехстороннем станке, так и на машине, которая используется на участке калибрования ламелей, с перестройкой инструмента |

|

7. Облицовывание наличника (рекомендуемые станки)

Происходит облицовывание наличника из МДФ отделочными материалами |

| Участок сборки и обработки дверей | |

.jpg) |

8. Сборка и склейка дверного пакета (рекомендуемые станки)

Происходит сбивка дверной рамы специальными скобами, укладка и натяжка сотового наполнителя. Далее осуществляется односторонняя наклейка МДФ с ручным нанесением клея и прессуется полный пакет. |

.jpeg) |

9. Двустороннее форматирование (рекомендуемые станки)

Участок чистового форматирования склеенного дверного полотна |

.jpg) |

10. Фрезерование профиля (рекомендуемые станки)

По предпочтению производителя фрезеруется необходимый рисунок (профиль) на поверхности двери. |

|

11. Выборка пазов в дверном полотне (рекомендуемые станки)

Изготовление пазов для фурнитуры. |

.jpg) |

12. Покраска готовой продукции (рекомендуемые станки)

Нанесение лакокрасочных покрытий на полотно двери и на поверхность дверной коробки Источник: btstanki.site Тонкости и нюансы процесса изготовления межкомнатных дверных системМежкомнатные дверные системы – обязательный предмет интерьера, предназначенный не только для разграничения пространства, но и для изоляции помещения от шума, запахов и т.д. Естественно, качественные конструкции стоят немало и это неудивительно, ведь производство межкомнатных дверей этого уровня – сложный технологический процесс. Конечно, производственный цикл стеклянных, деревянных, алюминиевых дверей и изделий из ПВХ принципиально разнится между собой. Есть отличия и в процессе изготовления раздвижных и распашных систем, стандартных и нестандартных конструкций. Все эти моменты учитывают фабрики, производящие межкомнатные дверные системы. Разнообразие выпускаемой продукцииПеред тем, как приобрести оборудование для производства межкомнатных дверей, специалисты фабрики анализируют рыночный сегмент, изучают спрос на продукцию и лишь только потом принимают взвешенное решение о целесообразности выпуска изделий определенного вида.

Состав филенчатой двери. Кроме того, современные фабрики выпускают филенчатые и щитовые изделия. Для филенчатых систем характерно наличие стеклянных вставок и филенки, которая представляет собой своего рода щиток. Сложность изготовления такой конструкции объясняется необходимостью использования специального оборудования, которое работает одновременно с деревянными и стеклянными элементами. Что же касается щитовых изделий, они сделаны из щита, который облицован сверху фанерой либо пластиком. Из-за отсутствия стеклянных вставок такие конструкции принято считать универсальными: дверные системы могут использоваться как входные или же для разграничения пространства между помещениями. Производство деревянных дверей этого типа не сложно, возможно, этим и объясняется столь большой ассортимент щитовых изделий. Специфика изготовления продукцииНе секрет, что производство пластиковых дверей, деревянных или стеклянных изделий (неважно раздвижных или распашных) начинается с подготовки сырья. Поэтому каждый завод, специализирующийся на выпуске деревянных дверных систем, разработал свои внутренние стандарты, разделяющие весь используемый материл по качеству. В списке оборудования, которое использует завод-изготовитель при выпуске распашных и раздвижных систем, стандартных и нестандартных решений, значится следующее:

Такой список может пополняться дополнительным оборудованием в зависимости от типа покрытия или наличия вставок и декоративных украшений. Так, к примеру, для выпуска шпонированных дверей понадобится одно оборудование, а для выполнения стеклянных вставок – другое. При этом сложно сказать, какой именно производственный этап самый важный. Все они равноценны! Так, к примеру, если не досушить до конца древесину, используемую для изготовления стандартных или нестандартных конструкций, двери покосятся, приобретут ужасный вид и перестанут функционировать надлежащим образом. Естественно, такое положение дел вызовет недовольство у покупателей. Или, например, если во время вырезки стеклянных вставок допустить ошибку (сделать вставку меньшую по размерам на пару миллиметров), стекло будет постоянно дребезжать: это, по сути, производственный брак. Как результат, недовольный покупатель и потеря доверия к продукции производителя.

Оцените статью: Источник: votdver.ru detector Для любых предложений по сайту: sity-mebel@cp9.ru

|

ывыв

ывыв На сегодняшний день в основном производители межкомнатных дверей специализируются на выпуске деревянных конструкций следующих типов:

На сегодняшний день в основном производители межкомнатных дверей специализируются на выпуске деревянных конструкций следующих типов:

/rating_off.png)