МДФ или фанера для сабвуфера

Короб для сабвуфера из дсп

Сабвуфер – мощная акустическая система, предназначенная для воспроизведения низких частот. Обычно применяется в автомобильных музыкальных центрах. Основу акустики составляет басовый динамик. Некоторые модели имеют мощность несколько сотен ватт, поэтому требуют прочного и надёжного корпуса. Многие автолюбители предпочитают делать корпус для динамика самостоятельно. Для этого можно использовать материалы мебельного производства. Наибольшее распространение получили следующие продукты:

Они отличаются друг от друга некоторыми механическими свойствами. Все материалы легко обрабатываются, и изготовление короба не требует применения специальных инструментов. Многих интересует, из какого материала сделатьсабвуфер. Для этого нужно знать сравнительные характеристики продуктов, их достоинства и недостатки.

Фанера или ДСП для сабвуфера

Чтобы правильно выбрать материал для изготовления корпуса нужно знать основные требования к изделию. Мощная динамическая головка воспроизводит низкие частоты, лежащие в диапазоне 30-60 Гц, поэтому самым важным в ящике для такого динамика является жёсткость и прочность. Фанера для сабвуфера считается оптимальным материалом. Есть специальный влагостойкий тип фанеры, который не расслаивается даже при сильной влажности и повышенной температуре. Фанера отличается хорошими акустическими свойствами, легко обрабатывается, а корпус низкочастотной системы из неё надёжен и не подвержен разрушению от вибрации и тряски.

У фанеры есть один существенный физический недостаток. При большом размере корпуса фанерные стенки начинают «звенеть», поэтому при изготовлении ящика из фанеры нужно устанавливать рёбра жёсткости. Кроме того, сложно найти фанеру толщиной свыше 16 мм, поэтому стенки корпуса иногда приходится склеивать из двух пластин, что повышает трудоёмкость работы. Фанера для корпуса сабвуфера практически не поглощает влагу, так как шпон хорошо пропитывается эпоксидной смолой.

ДСП или древесно-стружечная плита недорогой материал для изготовления короба. Выпускается разной толщины и плотности. Является распространённым материалом для изготовления недорогой мебели, поэтому выбрать и распилить лист ДСП на заготовки для корпуса сабвуфера можно в любой мебельной компании. Этот материал дешевле фанеры, но обладает серьёзными недостатками.

Древесно-стружечная плита, особенно низкого качества, сильно поглощает влагу, при этом материал становится рыхлым и корпус низкочастотной акустики может просто рассыпаться. Особенно быстро это происходит в местах соединения стенок с помощью шурупов. От вибрации и влаги ДСП теряет прочность, и саморезы выкручиваются из посадочных мест. Даже при отсутствии влаги сильная вибрация может стать причиной разрушения конструкции. Древесно-стружечную плиту рекомендуется использовать для изготовления короба для сабвуфера только при небольшой мощности динамика.

Какой материал лучше для короба сабвуфера

Если сравнивать материалы для ящика сабвуфера по всем характеристикам, то наиболее дорогим и качественным будет корпус из многослойной фанеры. Самым бюджетным будет короб из древесно-стружечной плиты,но его надёжность и долговечность находится под вопросом. По всем параметрам, МДФ занимает промежуточное положение между многослойной фанерой и древесно-стружечной плитой.Короб для сабвуфера из МДФ прочен, надёжен и не имеет резонансного дребезга.

МДФ или мелкодисперсная фракция представляет собой мельчайшие отходы после обработки дерева. Частицы прессуются при высоком давлении и температуре с добавлением карбамидной смолы. Материал отлично подходит для изготовления корпусов акустических систем. МДФ для сабвуфера имеет однородную и плотную структуру, легко обрабатывается, не впитывает влагу и не расслаивается. Для изготовления короба лучше всего использовать материал толщиной не менее 18 мм. Он не резонирует и хорошо удерживает крепёжные элементы. Недостатком любого материала, где используются пропиточные смолы, является вес, поэтому ящик для мощного сабвуфера может весить 40-60 кг.

Из какого материала делать сабвуфер

Если есть возможность выбора, МДФ или фанера для сабвуфера, то лучше использовать фанеру. Она прочнее мелко-дисперсной фракции и совершенно не боится воды. Фанерный короб можно собирать на любых крепёжных элементах, поскольку вибрация корпуса никак не скажется на прочности конструкции. Корпус из МДФ подойдёт для громкоговорителей средней и большой мощности. Переднюю стенку лучше сделать двойную, то есть при толщине стенок 18 мм, передняя панель для крепления динамика должна иметь толщину 36 см. Электродинамическую головку рекомендуется крепить на закладных элементах, а не на саморезах.

Источник: dinamikservis.ru

Материалы корпусов акустических систем

Современная акустическая система (АС) — неотъемлемый атрибут целого ряда аудиотехники. Предназначение акустических систем заключается в преобразовании электрического импульса в звуковой сигнал. И на всем протяжении развития АС стремление создателей было направлено на уменьшение искажений и получения как можно более качественного звучания.

Именно это породило два основных вида АС, которые различаются соединением с усилителем. Если усилитель непосредственно встроен в систему, то такая акустическая система называется активная, если же усилитель внешний, то пассивная. Кроме того, различают потолочные и напольные системы с разными габаритами. Ценовой спектр АС состоит из бюджетных вариаций, Hi-Fi и Hi-End классов.

Но если на заре своего развития акустические системы обычные рупорные громкоговорители вообще не имели корпуса, то с появлением бумажных диффузоров подход к созданию качественных АС изменился.

Зачем выбирать материалы для корпуса акустической системы?

Все начинку акустической системы стали помещать в специальные рамочные конструкции. Учитывая, что до середины двадцатого века основой электронных схем были лампы, то их необходимо было охлаждать. Все это диктовало конструкцию первых корпусов АС.

Но уже тогда многие разработчики АС обратили внимание, что материал корпуса оказывает определенное воздействие на формирование звука в конструкциях. Так, разные стенки корпуса АС (передняя/задняя) излучали звук разной фазы, что существенно сказывалось на качестве звука. Именно поэтому сильно возросла актуальность как непосредственно самой конструкции, так и материла изготовления корпуса АС.

Все больше внимания уделялось акустическим свойствам самых различных материалов, которые можно было бы использовать при изготовлении корпусов.

Минимизация искажений АС

Независимо от того, какой тип акустического оформления, а также какой материал при этом использовался, основная задача изысканий заключалась в минимизации искажения издаваемого звукового сигнала. Тембр, оттенки голоса, различные звуковые эффекты — все важно, поэтому к корпусам АС стали предъявляться самые жесткие требования.

Идеальная акустическая система должна не только гарантировать минимизацию погрешностей звука, но и позволять качественно воспроизводить весь доступный человеческому уху звуковой диапазон часто (20–20000 Гц). Причем это касается как моноканального, так и стереофонического звука. Корпуса современных акустических систем должны удовлетворять потребителя не только звуком, но и эстетическим видом.

Большинство современных производителей акустических систем выделяют дерево, как наиболее приемлемый материал корпусов акустчиеских систем дерево. В широком смысле подразумеваются и производные от дерева материалы: фанера, МДФ и ДСП. Реже, но также применяются камень, обычное и органическое стекло, клееное дерево, металл. Рассмотрим подробнее озвученные материалы акустики и эксклюзивные решения.

Пластик дешево, но резонирует

Пластик, сюда попадают и композиты, зачастую используется при производстве бюджетных АС, те которые еще китайские. Пластмассовый корпус лёгок, существенно расширяет возможности дизайнеров, благодаря литью можно реализовать практически любые формы.

Различные типы пластмасс очень серьёзно отличаются по своим акустическим свойствам.

Пластиковые колонки бывают очень даже неплохими, но главное это подобрать соответствующий пластик для корпуса.

Очень популярен пластик при создании носимых акустических систем, которые работают через Bluetooth, типа JBL. При этом производителям удалось решить проблему резонирования.

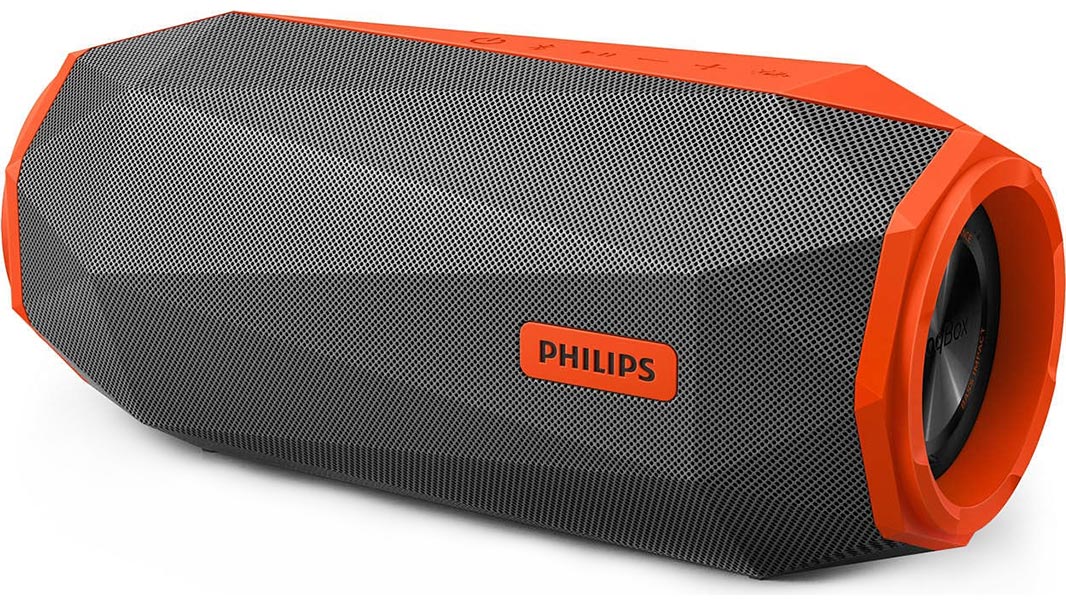

Беспроводная колонка Philips SB500A

Беспроводная колонка Philips SB500A

Еще несколько лет назад в производстве высококачественной домашней акустики большой популярностью пластик не пользовался.

Но на текущий момент востребован для профессиональных образцов, где важна низкая масса и мобильность устройства.

ДСП: Древесно-стружечная плита

В основе данного материала — клееная стружка. В результате прессования получается ровная поверхность с не плотной сердцевиной. ДСП пропуская звук, гасит вибрации, но боится влаги, так как имеет свойство набухать и разрушаться. Выбор ДСП для создания корпусов АС объясняется тем, что изделие не создает резонанса и не искажает громкое звучание.

Источник изображения: stoyki-pro.ru.

Источник изображения: stoyki-pro.ru.

Звукопоглащение неоднородное и возможно появление низко- и среднечастотных резонансов, хотя вероятность их появления ниже, чем у пластика.

Следует обращать внимание как и в случае с пластиком, так и в случае ДСП на свойства конкретной плиты.

Важно учитывать плотность и влажность материала, так как разные ДСП плиты отличаются по параметрам.

Толстые (> 22 мм.) и плотные ДСП применяется при создании студийных мониторов.

Конструкция из ДСП не привнесет в звучание никаких дополнительных призвуков. А расслаивание под воздействием влаги минимизируется шпаклевкой, специальной окраской и различными материалами, используемыми в качестве облицовки.

Наиболее существенной проблемой ДСП является низкая прочность, при достаточно высокой массе материала.

Для создания АС подойдёт ДСП с плотностью более 650–820 кг/м³ (при толщине плиты 16–18 мм, можно и более) и влажностью до 6–7%.

Не соблюдение этих условий отразится на качестве звука и надёжности акустической системы.

Облицованная или ламинированная ДСП

Еще один вариант ДСП — это древесно-стружечная плита, с односторонней/двухсторонней облицовкой шпоном или пластиком (ламинатом) с декоративным узором. Все фиксируется специальным клеем.

Источник изображения: tehnari.ru

Источник изображения: tehnari.ru

Недостаток — необходимость дополнительной обработки кромок и углов. При плохой заточке пилы, возможны сколы ламината.

Плита столярная

Столярную плиту производят из двухстороннего шпона или фанеры. Внутрь между двумя поверхностями кладут наполнитель из брусков, реек и прочего материала. Снаружи такой материал облицовывают шпоном или фанерой.

Источник изображения: stroy-podskazka.ru

Источник изображения: stroy-podskazka.ru

Получаемый материал прост в обработке и обладает небольшим весом.

ОСП: ориентированно-стружечная плита

Иначе говоря, многослойная проклеенная фанера, состоящая из переработанных древесных отходов.

Текстура ОСП очень красивая, но неровная.Неровности шлифуются и покрываются лаком.

Получаемый материал хорошо поглощает звук и достаточно стоек к вибрациям.

Данные свойства необходимы акустическим экранам при создании панели Шредера. Находящийся в заданной точке акустический экран излучает в противофазе и гасит акустическую волну определенной длины.

Минусы: испарение формальдегидов и резкий запах.

МДФ: мелкодисперсная фракция (древесноволокнистая плита)

Материал разной толщины (от 10 до 22 мм) с гладкой поверхностью, позволяющий создавать самые различные конфигурации корпусов АС.

Приемлемая стоимость МДФ, доступная обработка и склейка материала делают его одним из самых популярных при создании самых причудливых АС, благодаря высокому уровню механической прочности. Готовое изделие выглядит надежнее, прочнее и дороже, например в лаковом исполнении.

Материал хорошо резонирует, и именно его чаще всего используют для изготовления заводских корпусов.

Тощину листа МДФ выбирать по простому парвилу: объем АС до 3-х литров — 10мм, до 10 литров — 16мм, для больших объемов выбираем более 19 мм.

Но стоит помнить о способности древесноволокнистой плиты абсорбировать влагу, что может привести к расслоению и снижению качественных показателей.

Фанерные корпуса АС

Одним из лучших поглотителей звуковых вибраций и удержания звука в корпусе АС является фанера. Это обусловлено самой структурой фанеры: несколько спрессованных слоев древесного шпона проклеиваются перпендикулярно направлению волокон.

Достаточно прочную структуру фанеры сложнее обрабатывать, поэтому изначально требуется высокая точность распиловки заготовок. В итоге получаются легкие конструкции АС.

Обрабатывать фанеру гораздо сложнее чем МДФ. Поэтому на стадии выреза деталей стоит быть аккуратнее.

Каменные корпуса АС

На первом месте материалом для колонок, по применению камня, стоит сланец. Причина в простоте обработки и свойстве сланца поглощать вибрацию. Однако для обработки необходим специальный инструментарий и соответствующий опыт специалиста. Иногда для упрощения из сланца изготавливается только передняя панель АС.

Естественным минусом каменных колонок является их вес. Для сравнения, колонка из ОСП весит 6 кг, а сланцевый корпус «потянет» на все 54 кг. Качество звука отличное, но вес конструкции достаточно серьезный.

Еще используют мрамор и гранит. Например проект MARBLE SOUND SYSTEM.

Источник: baseacoustica.ru

фанера для самодельной акустики

Собираюсь делать сабвуфер, динамик, чертеж, инструменты и базовые навыки есть.

Однако, увы, у меня нет мастерской, где можно порезать материал, поэтому нужен уже напиленный, фанера, толщиной не менее 30мм. Это деталей 10, прямоугольники разного размера, от 70*630мм

до 700*700мм, некоторые из них, желательно, с распилом под углом.

Возник вопрос, где это можно купить/заказать?

В магазинах типа “ОБИ” нет толстого материала, да и сложный, по размерам распил выполняют с большим трудом и неохотой. Не говоря уже о резе под углом, этого не делают в принципе.

На рынке могут порезать вручную, но качество ниже всякой критики, допуски будут до 5мм.

Могут ли мастера посоветовать подходящее решение в Москве?

Заранее благодарю за советы.

поиск- распил фанеры, далее звони выбирай.

Обычный лобзик, один вечер. Что, совсем влом  ?

?

“поиск – распил фанеры”

дал только одну точку “Стаф-МТ” очень неудобно расположенную, работающую без доставки

остальные места могут порезать на столе с циркуляркой, не гарантируя ни каких допусков

а лобзиком. он же у меня дешевый, макита за 3000р. был бы лазерный, как у вас, не спрашивал бы

а так – 30мм фанеру лобзиком порезать могу лишь приблизительно, в акустической конструкции зазоры недопустимы.

2Соболь

я бы напилил в оби из 16мм фанеры и склеил в струбцинах

изнутри можно 25-30мм саморезов добавить

ровные куски прямоугольники там нормально напилят

я сомневаюсь, что вы найдете распил толстой фанеры, если только сами где-нибудь лист купите и привезете на распил

распил под углом, тут я не спец

предполагаю:

лобзик + шлифмашинка

ручная циркулярка с мелким зубом

шрезер

Соболь написал :

он же у меня дешевый, макита за 3000р

вам при аккуратной работе, да твердая рука + направляющая – этого лобзика за глаза хватит

не торопитесь только и пилку получше купите.

если в дополнение пройтись фрезером – совсем хорошо будет.

если нет фрезера – шрифовать.

Пошел покавырял Пионерские колонки= пресованные опилки, ударился в воспоминания; ну не попадались мне колонки из фанеры. Единственную фанеру которая не слоится видел на авиационном заводе, почти черного цвета и очень тяжелая,оригинального названия не помню. Лично мое мнение: выбор материала не из лучших, материал который может внутри расслоится не улучшит звук.

не знаю будет ли слоится фанера, но стандартом в колонкостроении де факто всегда были мдф и дсп

попробуй поискать фирмы торующие фанерой дсп, на многих есть распил. Поищи в конференции были темы по распилу.

Из 30-ки пилить такую кучу деталей умаетесь, закажите профессионалам.

Искать их лучше на конфах аудио самодельщиков:

” >

” >

пока остановился на идее с двуслойным материалом.

спасибо за советы!

eyak написал :

Из 30-ки пилить такую кучу деталей умаетесь, закажите профессионалам.

Искать их лучше на конфах аудио самодельщиков:

” >

” >

И за этот совет спасибо, приятно знать, что мой родной Аудиопортал известен за пределами Hi-End тусовки.

Соболь написал :

а лобзиком. он же у меня дешевый, макита за 3000р. был бы лазерный, как у вас, не спрашивал бы

Я говорил о ручном. Своей 4324 я бы не доверился в таком вопросе.

Фанера, как материал для колонкостроения весьма сомнительна. Есть такой параметр, как логарифмический декремент затухания, если по русски, то потери звука при прохождении по материалу.

Цифры не помню, можно найти в справочниках по акустике, но лучший материал, кроме мрамора – ДВП. И лучше в два слоя. Верхний – плотный, под отделку, нижний – рыхлый.

Кроме декремента затухания у фанеры есть свойство отслаиваться на краях. Отслоится, начнутся призвуки, оно вам надо? Это ж колонка, а не музыкальный инструмент.

Если постучать по колонке пальцем, звук должен быть глухим. Если делать из фанеры, интуитивно чувствую, что глухого звука не будет.

2Gord

Когда-то слышал, что существует какая-то альфа-фанера, со свойствами, одинаковыми во всех напаравлениях. Ее и применяют для колонкостроения. Но вот достать такую. Проще действительно толстую МДФ

Именно для сабвуфера – жесткость первична, т.к. позволяет вывести резонансы материала существенно выше предпологаемого диапазона работы, где бороться с этими резонансами существенно проще, потому выбор фанеры вполне оправдан. К тому же, с ней можно существенно упростить процесс будущей финишной отделки изделия.

Впрочем, материал для сабвуфера несколько вторичен, вполне подходит также МДФ и ДСП (хотя лично я, стараюсь избегать, т.к. обрабатывается хуже). Главное конструктив, т.к. именно он, прежде всего, определяет жесткость конструкции – потому необходимо предусмотреть всевозможные распорки, шпангоуты и бруски.

ЗЫ

В случае с серьезной полнодиапазонной АС, выбор материала и демпфирование стенок корпуса уже более сложная задача и одной лишь жесткостью отделатся не получится. В ход идут такие приемы как сэндвичные конструкции из разнородных материалов, ассиметричное расположение распорок, заполнение стенок песком, модульные боксы и т.д. и т.п.

ЗЫ2

А сюда ” > правильно присоветовали сходить

Источник: mastergrad.com

Корпус для сабвуфера. Формы и материалы

Корпус для сабвуфера. Формы и материалы

Материалы для корпуса сабвуфера

Многослойная фанера. Существует большое количество сортов фанеры, многие из которых не приемлемы для конструирования корпуса акустической системы. Обычная фанера недостаточно плотная и будет давать искажения звука. Многослойная фанера является отличным материалом для постройки небольших корпусных систем. Данная фанера достаточно плотная и легче ДСП и MDF. С ней легко работать, вкручивать шурупы, не опасаясь расслаивания.

Многослойная фанера. Существует большое количество сортов фанеры, многие из которых не приемлемы для конструирования корпуса акустической системы. Обычная фанера недостаточно плотная и будет давать искажения звука. Многослойная фанера является отличным материалом для постройки небольших корпусных систем. Данная фанера достаточно плотная и легче ДСП и MDF. С ней легко работать, вкручивать шурупы, не опасаясь расслаивания.

Недостаток фанеры заключается в том, что большие корпуса из нее начинают звенеть. Для этого, при изготовлении корпуса для мощных сабвуферов используют фанеру толщиной не менее 18 мм, иногда стенки ящика состоят из двойного слоя фанеры. А чтобы окончательно избавиться от резонансов, внутри корпуса устанавливают растяжки и усилители.

Более подробно про постройку корпуса из многослойной фанеры в статье: как сделать корпус для сабвуфера своими руками.

Древесностружечная плита. В продаже имеются плиты нескольких сортов, но для корпусов рекомендуется ДСП самой большой плотности. Хотя высокоплотные разновидности весят больше, с ними легче работать и они лучше звучат. Высокоплотная ДСП толщиной 16 мм является, возможно, самым лучшим выбором для более мощной низкочастотной акустической системы, поскольку у нее самая высокая плотность и слабые резонансные качества.

Недостаток этого материала заключается в том, что он легко впитывает влагу и с трудом режется пилой. Корпуса из ДСП следует окрашивать, чтобы предотвратить разбухание из-за влаги.

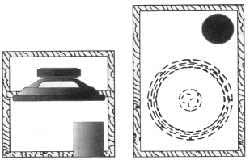

Типы корпусов сабвуферов

Герметичные корпусы (закрытый ящик). Пожалуй, наиболее распространенной формой корпуса на сегодняшний день является герметичный корпус. Ему отдают предпочтение по причине относительной простоты разработки и конструирования.

Герметичные корпусы (закрытый ящик). Пожалуй, наиболее распространенной формой корпуса на сегодняшний день является герметичный корпус. Ему отдают предпочтение по причине относительной простоты разработки и конструирования.

Герметичный корпус – это корпус, который полностью изолирует внутреннее воздушное пространство сабвуфера от внешнего. Воздух внутри короба поддерживает мембрану динамика и работает как дополнительная подвеска для нее. Это позволяет динамику выдерживать большую мощность.

Диапазон излучаемых частот сабвуфера зависит от объема корпуса. Если объем короба меньше оптимального, то внутри короба давление увеличится, что приведет к срезанию некоторых частот и усилению других. Вместо чистого глубокого баса сабвуфер выдаст гулкий, ‘проваленный’. Увеличивая объем короба бас улучшается, но опять же до определенного уровня. Главная задача проектирования короба заключается в определении его оптимального объема для выбранного низкочастотного динамика.

На практике часто случается так, что сначала конструируется короб, исходя из ограничений свободного пространства в багажнике автомобиля, а затем подбирается динамик под внутренний объем этого короба. На далее рисунке изображен график, по которому можно определить приблизительный объем внутреннего пространства корпуса для данного диаметра динамика.

Фазоинверсные корпусы сабвуферов широко применяются в домашних акустических системах. В настоящее время фазоинверсные или вентилируемые корпуса получили широкое распространение и в автомобильных аудиосистемах. Эта форма корпуса уникальна тем, что фазоинвертор (вентиляционный канал) помогает в воспроизведении наиболее низких частот в слышимом диапазоне. Фазоинвертор фактически становится источником звука, содействующим общему звучанию сабвуферной системы.

Фазоинверсные корпусы сабвуферов широко применяются в домашних акустических системах. В настоящее время фазоинверсные или вентилируемые корпуса получили широкое распространение и в автомобильных аудиосистемах. Эта форма корпуса уникальна тем, что фазоинвертор (вентиляционный канал) помогает в воспроизведении наиболее низких частот в слышимом диапазоне. Фазоинвертор фактически становится источником звука, содействующим общему звучанию сабвуферной системы.

Фазоинверсные системы выдают больше баса при меньшей мощности, чем герметичные. Правильно сконструированный вентиляционный канал даст повышенный выходной сигнал на настроенной частоте. Звук у фазоинверсных сабвуферов чище, но объем их больше, чем у герметичных для одного и того же динамика.

Недостатком данного типа сабвуферов является возможность появления искажений при воспроизведении частот из диапазона ниже расчетного. Расчеты параметров вентилируемого корпуса более сложные, и даже небольшие погрешности могут не оправдать затраченных усилий и времени. Ошибки при конструировании и настройке фазоинвертора являются причиной того, что акустическая система ‘бубнит’ или же бас ‘размазан’.

Изобарическая конструкция корпуса представляет собой короб, в котором установлены два идентичных динамика. Эта конструкция основана на идее наличия постоянного давления воздуха между мембранами двух динамиков. В результате два акустически связанных динамика функционируют как один динамик.

Изобарическая конструкция корпуса представляет собой короб, в котором установлены два идентичных динамика. Эта конструкция основана на идее наличия постоянного давления воздуха между мембранами двух динамиков. В результате два акустически связанных динамика функционируют как один динамик.

Преимущество этой конструкции состоит в экономии объема короба. Недостатком данной конструкции является то, что при наличии двух звуковых катушек фактически рабочей остается только одна мембрана. Общая отдача изобарического сабвуфера примерно на 3 дБ меньше, чем у остальных сабвуферов при одинаковой входной мощности. Конструктивно пара динамиков располагается внутри корпуса на одной оси, мембрана к мембране, магнит к магниту или магнит к мембране.

Bandpass корпусы представляют из себя две камеры между которыми монтируется динамик. Одна из камер является герметичной, а вторая камера фазоинверсной.

Bandpass корпусы представляют из себя две камеры между которыми монтируется динамик. Одна из камер является герметичной, а вторая камера фазоинверсной.

Данная конструкция обеспечивает очень качественный низкий бас по сравнению с другим сабвуферами, что делает их очень популярными на рынке автомобильных аудиосистем. Однако акустическая отдача их сравнительно низка. При конструировании bandpass коробов следует учитывать эту зависимость между частотной характеристикой и звуковым давлением, которое развивает корпус. Чем ниже и лучше бас, тем ниже акустическая отдача и мощность сабвуфера. И наоборот, чем мощнее bandpass сабвуфер, тем выше и хуже бас он выдает.

Недостатком данного типа корпуса является высокая сложность расчетов и относительно большие размеры по сравнению с герметичными или фазоинверсными корпусами.

Источник: real-avto.com

Что лучше: фанера или МДФ?

Фанера – листовой материал, изготовленный из склеенных между собой тонких лент древесины. МДФ – это ДВП, или древесноволокнистая плита средней плотности. Она производится из древесного волокна и связующих смол под горячим прессом. Выделим различия и область применения этих материалов, а также выясним, что же лучше: фанера или МДФ.

Сравнительная характеристика

И фанера, и МДФ – продукты деревоперерабатывающей промышленности. Но из-за различий в сырье, используемом для их производства, они наделяются разными свойствами. Приведем сравнительную характеристику материалов в таблице.

Прочность на изгиб (МПа)

Плотность (кг/м 3 )

Зависит от марки. ФОФ фанера и МДФ ламинированная обладают высокой устойчивостью к воде, не разбухают и не расслаиваются при контакте с ней.

Нетоксична – ФК фанера, ФСФ, ФОФ листы и другие марки не рекомендуются для применения во внутренних помещениях.

Нетоксична. Подходит для применения внутри жилых помещений.

Сравнение показало, что фанера прочнее и часто легче, а МДФ дешевле и без проблем поддается обработке. По токсичности и влагостойкости однозначных выводов сделать нельзя, потому что эти показатели во многом зависят от марки продуктов.

Где применяются материалы

Фанера имеет широкую область применения. Ее используют:

- В строительстве. Ею обшивают постройки внутри и снаружи. Фанерными листами выравнивают поверхности, из них получаются прочные перегородки. Ламинированная фанера часто используется в качестве опалубочного материала.

- В производстве транспорта. Ламинированная и трудногорючая фанера подходит для обшивки вагонов, автобусов и грузовых автомобилей. Вы можете купить ее у нас по низкой цене – на нашем складе есть листы различных толщин и размеров.

- В судо- и авиастроении. Авиационная и бакелитовая марки фанеры используются для строительства самолетов и плавательных судов.

- В производстве мебели, творчестве, изготовлении тары и пр.

МДФ применяется не так широко. Обычно из этих плит делают фасады для мебели, межкомнатные двери, стеновые панели. Из-за того, что они хорошо поглощают звук, их также используют для изготовления акустических систем.

Область применения МДФ и фанеры пересекается в производстве мебели. В остальных случаях выбирать между этими материалами не приходится. Из чего же изготовить мебель? Так как для внутренних помещений пригодны лишь ФК листы, отличающиеся меньшей влагостойкостью, кухонные фасады лучше изготавливать из МДФ. Для производства шкафов, полок и стеллажей, столов, стульев больше подходит фанера. Для этих целей лучше использовать шпонированную продукцию, которая внешне выглядит как массив ценных пород дерева.

Источник: green-ply.ru

ывыв

ывыв