Как приклеить HPL пластик к МДФ?

Основные рекомендации по работе с HPL-пластиком

Основные рекомендации по работе с бумажно-слоистым пластиком HPL. Пошаговая инструкция.

Транспортировка

Хранение и кондиционирование

Хранить листы HPL-пластика необходимо в горизонтальном положении, листы складываются попарно один на один декоративной поверхностью друг к другу (кладутся на плоскую прочную поверхность – стеллажи). Ставить листы вертикально не рекомендуется.

Допускается хранение под углом 60° к поверхности с использование подпор. Материал обязательно хранить в крытом сухом помещении (температура помещения: 10-30°C; влажность помещения: 50-65%). Перед началом производства мебельных фасадов необходимо все заготовки выдержать в помещении, в котором будут происходить работы.

HPL-пластик для кухонных фасадов и основа, на которую он будет клеиться, должны быть одной температуры. Сырой лист материала может трескаться и расслаиваться, а сырой – вздуваться при использовании недостаточного количества клея. Поэтому очень важно соблюдать рекомендации по хранению материала.

В исключительных случаях листы HPL-пластика можно ускоренно сушить: пластик, разделенный досками, помещается в нагретую комнату (примерно на 2 часа при комнатной температуре 50°С или 3 часа при температуре 40°С). Также можно два листа HPL-пластика положить лицевой стороной друг к другу и разместить в горячий пресс на непродолжительный период времени (на 10 минут при температуре 70°С). Такой вид сушки необходимо произвести за несколько часов до того, как начать его клеить.

Очистка

Обработка HPL-пластика

Резка

- Режущий инструмент рекомендуется использовать с твердосплавными наконечниками

- В процессе резки лист HPL-пластика должен размещаться на чистой и ровной поверхности декоративной стороной вниз

- Направление пилы: со стороны декоративного слоя (для предотвращения появления сколов)

- Скорость резки: 25-40 м/мин

- Внутренние углы пазов необходимо закруглять (во избежание сколов и трещин)

- Диаметр стальной пилы для прямого раскроя: 25 – 45 см

- Диаметр стальной пилы для раскроя по кривой: 12 – 16 см

- При резке наиболее важно учитывать три фактора: точная направляющая, достаточное давление на лист HPL-пластика в месте разреза (используйте прижимные инструменты), корректная проекция лезвия

- Допускается резка одновременно двух листов в том случае, если не критично соблюдение точных размеров

- Рекомендуется использовать лезвия толщиной более 2 мм (в противном случае они могут оставлять на материале зазубренные края)

- Для резки сложных форматов используйте ленточную пилу и лезвия с тонкими зубцами (такие, как используются для резки легких металлов)

Сверление

- При сверлении отверстий расположите лист HPL-пластика на твердое основание из ДСП или дерева

- Рекомендуемые сверла: винтовые сверла с острым углом и широким промежутком для сверления

- Рекомендуемый угол заточки сверла: 60° и 80°

- Сверла для получения отверстий диаметром до 15 мм: винтовые

- Сверла для получения отверстий диаметром 15-40 мм: расширяющие

- Для получения отверстий диаметром более 40 мм используют регулируемые циркулярные лезвия с направляющей. Отверстие сверлится с обеих сторон

- При сверлении отверстий поверхность HPL-пластика не должна нагреваться

- Лист HPL-пластика может незначительно менять свои размеры при воздействии температуры, поэтому отверстия под крепежные элементы должны быть большего диаметра, чем диаметр самореза или винта

При уменьшенной влажности листы HPL-пластика усыхают. При повышенной – увеличиваются.

- Рекомендуется использовать резиновые или пластиковые прокладки (во избежание чрезмерного затягивания винтов)

- Нельзя использовать винты с овальными головками. Рекомендуется применять саморезы и винты с головкой горизонтального упора

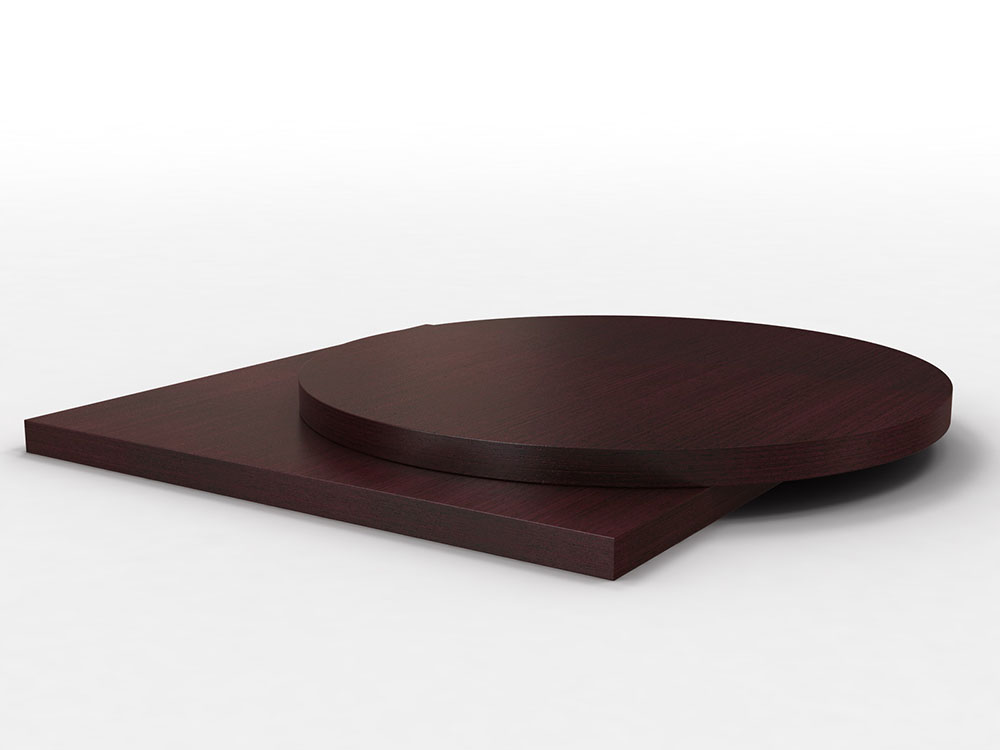

Балансировка

Приклеивание

HPL-пластик может приклеиваться на МДФ, фанерные плиты, ДВП, ДСП (материал основы перед тем, как поступить в производство, также должен высохнуть и обрести одинаковую температуру с HPL-пластиком). Рекомендованная температура для работы: 18 – 22°С, влажность воздуха – 50%. Клей наносится на обратную сторону листа HPL-пластика. Строго контролируйте равномерное нанесение клея и его количество. Чем грубее поверхность материала, тем большее количество клея требуется. В процессе приклеивания необходимо обеспечить равномерное давление.

После процесса приклеивания необходимо выдержать мебельные фасады 48 часов при комнатной температуре 20 – 24°С и относительной влажности 45 – 55%.

Почему HPL – лучший пластик для кухни

- Кухонный пластик HPL устойчив к механическим воздействиям

- На поверхности HPL панели отсутствуют поры, следовательно, не впитывается влага

- Мебельные фасады из пластика сохраняют свой эстетический внешний вид на протяжении длительного периода времени

- Фасады из пластика антиаллергенны

- Мебельный пластик простой в очистке, устойчив к воздействию химических веществ

В направлении М8 Мебель Вы можете купить HPL-пластик для кухонных фасадов итальянского производства Abet Laminati. В складской программе более 200 цветов пластика для фасадов.

На данный момент в направлении М8 Мебель действует акция «Тотальный соблазн» и цена за лист HPL-пластика составляет от 11,82 евро за лист (оплата производится только в белорусских рублях).

Источник: www.m8mebel.by

Работа с пластиками HPL

04 июня 2012, 20:57

Работа с пластиками HPL

Основные правила работы с пластиком:

1) Всегда используйте компенсационный пластик если толщина основы менее 28 мм.

2) Контактный клей наносится на две соединяемые поверхности.

3) Контактный клей требует времени выдержки – для испарения растворителя.

4) Прикатывайте пластик валиком, причем от середины к краям. Во избежание образования пузырей.

5) Кроите готовые детали только после полного высыхания клеевого соединения.

6) Используйте клея рекомендуемые нашей компанией.

Наклеивание на ровную поверхность:

Пластик толщиной 0,7 мм как самостоятельный материал использовать нельзя он слишком гибкий. Основное назначение этого материала – облицовка древесных плит (фанера, ДСП, ДВП, МДФ и др.)

Существует несколько способов и технологий работы с пластиком от простого к сложному:

1) Приклеивание с помощью оборудования

Самое простое оборудование для приклейки пластика это механический не проходной пресс с подогревом или без.

Нанесение клея в ручную или с помощью пульверизатора. Такой пресс не может дать максимального эффекта склеивания из-за отсутствия прикатки пластика к основе.

Проходной пресс – оптимальный пресс для накатки пластика на ровную поверхность. Существуют холодные и горячие пресса, в зависимости от свойств пресса и выбранной технологии подбирается клей.

Это процесс загиба пластика под воздействием температуры в результате которого пластик принимает изогнутую форму.

3 важных правила постформинга.

1. Постформирование производится только вдоль шероховки, направление которой, видно с изнаночной стороны пластика.

2. Минимальный радиус постформирования 6мм.

3. Должен использоваться специальный клей для постформинга с высокой схватывающей способностью.

Температура постформинга 162-165 градусов, и варьируется в зависимости от цвета материала. Светлые декоры тепло отражают, соответственно температура будет выше и наоборот касательно темных декоров.

Температура должна быть равномерной вдоль всей линии загиба.

1. На форматно – раскроечном станке выпиливаются заготовки.

2. На фрезерном станке фрезеруется профиль по кромке.

3. На горячем прессе для облицовывания мебельных щитов на заготовку по пласте наклеивается облицовочный материал.

4. Наносим клей на профиль для постформинга и производим постформирование.

Памятка постформирования декоративного бумажно-слоистого пластика

1. Следить за равномерностью прогрева пластика вдоль всей линии постформирования. Допустимый разброс температуры – 4С.

2. Важный параметр для любого оборудования – скорость прогрева до температуры постформирования. Согласно EN438 – ч.2, оборудование должно быть отрегулировано таким образом, чтобы нагревание пластика до температуры постформирования (163 0 С) происходило со скоростью в 1 с на 0, 025 мм толщины пластика ± 2 с. Например, если пластик имеет фактическую (измеренную) толщину 0,7 мм, то время его прогрева – 28 с (0,7: 0,025 = 28 ± 2 с). При неправильно подобранном режиме постформирования пластик будет трескаться. Причём и при недогреве, и перегреве пластика это происходит примерно одинаково. Визуально понять, в чем проблема, практически невозможно. И выход здесь единственный: прежде чем клеить пластик на заготовку, опытным путем на небольших полосках необходимо подобрать наиболее оптимальный температурный режим и временной интервал.

3. Если вы работаете на простейших проходных линиях или на ручных станках, на которых ТЭНы установлены только в зоне предварительного прогрева пластика, возможно падение температуры на крайних точках линии постформирования, что также приводит к растрескиванию пластика.

4. Сквозняки, низкая температура в производственном помещении также могут являться причиной некачественного постформирования. Это необходимо учитывать при установке оборудования для постформинга.

5. Режим постформирования складывается из сочетания двух основных величин – температуры и времени прогревания пластика, которые регулируются. В рекомендациях, как правило, указывается температура постформирования – 163О С.

Полезно вести статистику режимов постформирования пластика, чтобы знать, в каком диапазоне можно с ним работать.

Для успешного постформирования необходим пластик с отличными свойствами вторичной пластификации коим и является пластик Puricelli.

Раскрой

Резка пластика должна происходить таким образом, чтобы фреза направлялась со стороны декоративного слоя. Это необходимо для предотвращения образования зазубрин и сколов.

Сверление

Диаметры отверстий для винта должны быть на 0,5 мм больше, чем диаметры самих винтов. Винт не должен касаться краев отверстия, и со всех сторон должны быть зазоры.Во избежание излишнего затягивания винтов, следует использовать пластиковые или резиновые прокладки.

Вырезание отверстий

При вырезании внутренних отверстий пластика, так же как и при его сверлении, необходимо закруглять все внутренние углы.

Очистка

Перед наклеиванием, во избежание проблем во время прессования, необходимо тщательно очистить лицевую и заднюю поверхности пластика. Рекомендуется использовать сжатый воздух и мягкую щетку. При эксплуатации слоистые пластики можно очищать при помощи мыльной воды или неабразивной очищающей жидкости, чистой тряпки или мягкой бумаги.

Источник: plastplit.ru

Решения для приклейки HPL-пластика к ДСП

Приклейка HPL-пластика к ДСП с помощью однокомпонентных клеев 3М

Приклеить hpl-пластик можно на различные клеи, всё зависит от необходимой прочности соединения, условий эксплуатации, условий и возможностей производства.

Существуют аэрозольные клеи, в баллонах по 500 мл, а также в более промышленной упаковке по 11 и 22 л (также баллоны под давлением, клей наносится через спец.пульверизатор).

Также HPL-пластик на ДСПЛДСП можно приклеить на однокомпонентный специальный клей на водной основе. Данный клей наносится с помощью обычного компрессора через краскопульт(пульверизатор), расход клея минимален. Одна из важных особенностей клея – он БЕЗ запаха!

Преимущества:

Качество склейки, прочность, долговечность

Простая технология

Скорость сборки

Безопасность производства

Принцип нанесения:

Все контактные клеи желательно наносить на 2 поверхности. Перед соединением склеиваемых изделий необходимо выждать некоторое время(в зависимости от типа клея, от 2 минут до 1 часа), пока испарится растворитель(или высохнет вода). При необходимости(если материал пористый), необходимо нанести второй слой клея.

За подробной информацией по клеевым решениям, ценам обращайтесь к нашим специалистам! Мы поможем Вам подобрать оптимальный вариант клея, который будет отвечать всем заявленным требованиям.

Правила применения адгезива для ламинирования.

1. Поверхности перед нанесением адгезива должны быть очищены от пыли и иметь температуру окружающей среды (комнатную).

2. Нанести адгезив на обе поверхности распылением (давление не более2.5-3 атм) или валиком.

3. Расход должен составлять

60 г/см2. При этом расходе адгезив образует на поверхности покрытие белого цвета с голубоватым оттенком.

4. Дать адгезиву полностью высохнуть. По мере высыхания слой адгезива обесцвечивается. Сушить поверхности до тех пор, пока на них не исчезнут участки белого цвета, указывающие на неполностью высушенный адгезив.

5. Время сушки на при 25С и нормальной влажности составляет 3-5 мин на вермикулите и деревянном шпоне, 7-10мин на фанере,

15 мин на ламинате. Время сушки может увеличиваться при более высокой влажности и/или низкой температуре.

6. Высушенный адгезив обладает невысокой «липкостью» по отношению к поверхности не покрытой слоем адгезива.

7. Так как время сушки адгезива на поверхности ламината несколько дольше, чем на фанере, целесообразно сначала наносит адгезив на ламинат, чтобы сократить общее время подготовки материалов к соединению.

8. Собрать изделие: поместить фанеру на покрытую адгезивом сторону ламината, сверху поместить второй лист ламината. Изделие должно быть собрано в течение 3 часов после нанесения адгезива.

9. Приложить давление по всей поверхности изделия. Оптимальный вариант – пресс, не менее 3 кг/см2 в течение 5 или более минут. Варианты – прокатка механическими или ручными валиками. При прокатке ручным валиком необходимо следить за тем, чтобы давление было приложено ко всей поверхности изделия.

10. Изделие может быть распилено без разрушения клеевого соединения сразу после изготовления. Прочность клеевого соединения несколько возрастает в течение последующих 2-3 дней.

Источник: formos.ru

Наклейка пластиков на МДФ и ДСП

- Главная /

- Услуги /

- Наклейка пластиков и склейка плит

- горячий 2х-портальный гидравлический пресс

- высокое качество лицевой поверхности

- короткие сроки исполнения заказа

- высокое качество

- минимальные цены

Прайс-лист на услуги по производству мебельных деталей

Бланк заказа

на производство

мебельных деталей

Если у вас возникли вопросы при заполнении бланка заказа, а также по наличию и стоимости материалов , обратитесь к нашим менеджерам:

В производстве мебели наклейка пластика HPL и CPL используется в качестве облицовки панелей ДСП/ МДФ/ Тамбурата. Наклейка пластика позволяет существенно расширить ассортимент декоров плитных материалов и изготавливаемых из них мебельных деталей. Наклейка пластиков активно используется для производства мебельных фасадов нестандартных декоров, а также при производстве деталей, требующих повышенной устойчивости к физико-механическим нагрузкам, высоким температурам, истиранию.

При производстве мебельных деталей мы используем HPL/CPL пластики производства «Egger” и «Слопласт». Стандартный размер листа пластика составляет 3050 (2800) х 1300мм. Толщина пластиков 0,6-0,8мм.

| Тип услуги | Ед. измерения | Стоимость |

|---|---|---|

| Склейка двух плит | кв.м. | 700 руб |

| Наклейка БСП (цена за одну сторону) |

кв.м. | 900 руб |

Здесь Вы можете ознакомиться с ассортиментом предлагаемых пластиков, а также их физико-механическими свойствами.

Склейка и наклейка пластика производится в горячем 2х-портальном гидравлическом прессе

Работаем с пластиком, который широко используется в мебельном производстве

Пластик прочно вошел в нашу жизнь, что порой приходится удивляться, как мы раньше обходились без него. Он используется в качестве облицовочного материала. Незаменим он и в мебельном производстве, поскольку отличается высокой стойкостью к жирам, пищевым продуктам, а также к химическим реагентам.

Если наклеить пластик на МДФ и ДСП, то можно решить многие проблемы хозяек, которые занимаются приготовлением пищи на кухнях. Это также позволяет существенно преобразовать будущую мебель.

Высококачественное его наклеивание обеспечивают специалисты компании ХольцМаркт, которые при выполнении данной процедуры используют современные материалы и передовые технологии.

Пластик в мебельном производстве поражает воображение

Проведенная наклейка пластика на ДСП и МДФ, которые предназначены для изготовления мебельных деталей, приятно поражает воображение цветовой гаммой и разнообразием форм. С помощью наших мастеров у заказчика появляется возможность правильного выбора пластика для определенного использования. При обращении с заявкой к нам эта проблема решается быстро и абсолютно правильным путем.

Осуществляемая нами облицовка ДСП пластиком имеет самую главную отличительную черту – практичность. Это гарантируется его устойчивостью к истиранию. С годами практически не теряется его первоначальный цвет. Пластику не требуется сложный уход.

Существенно улучшаются эстетические качества мебельных деталей, если в процессе их изготовления проведена наклейка БСП и мебельного пластика. Наши специалисты могут также подвергнуть материал шлифованию, но в таком случае ему необходим будет очень тщательный уход. Зеркальные поверхности подвержены загрязнениям.

Изготовим мебельные щиты на любой вкус

При использовании готовой мебели лучше всего позаботиться, чтобы склейка мебельных щитов осуществлялась специалистами. Здесь важны и используемые материалы, и профессионализм исполнителей. Только мастеру, которому поручена склейка мебельных щитов, по силам отобрать качественный материал, совместить заготовки по текстуре и цвету, добиться точности стыков и правильно выполнить само склеивание. Такие профессионалы есть в нашей компании.

Нами также осуществляется склейка ДСП в прессе. Используем плоское и экструзивное прессование. Результатом такой услуги являются высококачественное проведение важной операции и высокое качестве будущей мебели.

Источник: holzmarkt.ru

Клей для пленки ПВХ

При облицовке мебельных фасадов из МДФ используется специальный клей для пленки ПВХ, обладающий особыми свойствами адгезии (прилипания) и реакцией активации состава в соответствии с технологией мембанно-вакуумного прессования.

Во-первых, клей для пленки ПВХ должен соединить абсолютно разные по своим физическим и химическим свойствам материалы, такие как поливинилхлоридная пленка и МДФ плита. Конечно, возможно использование различных грунтов или праймов, но как правило, это приведет к увеличению стоимости изделия.

Во-вторых, во время мембранно-вакуумного прессования активация клеевого состава должна происходить при определенной температуре нагрева. В случаях ранней активации, ПВХ пленка неравномерно распрямится на поверхности фасада МДФ, что может привести к возникновению складок и пустот на участках со сложной фрезеровкой.

В-третьих, после отвердевания, клей для пленки ПВХ должен сохранять свои теплостойкие свойства, так как в процессе эксплуатации готового изделия возможно воздействие высоких температур (солнечные лучи, горячий воздух от кухонной плиты и др.), что приведет к деформации или отслаиванию пленки ПВХ.

По своему составу различают однокомпонентные и двухкомпонентные клеи. Двухкомпонентный клей для пленки ПВХ приготавливается перед использованием, путем добавления отвердителя. Такой состав хранится, как правило, недолго.

Современный уровень производства мебельных фасадов МДФ предполагает применение однокомпонентных клеев, с уже введенным отвердителем на стадии производства. Такой клей хранится фактически неограниченный период времени, не изменяя своих свойств, а активация отвердителя происходит при нагревании клеевой пленки до температуры 60-80 ° С.

Кроме того, однокомпонентный клей для пленки ПВХ в процессе использования не изменяет своих свойств. Это позволяет избавиться от ежесменной чистки и промывки клеенаносящего оборудования.

Среди основных производителей клея для облицовки фасадов МДФ в пленку ПВХ следует выделить марки клеевых составов DORUS , Kleiberit , Jowat , Lekoll MA , Ormaks , Wilsonart , HELMITIN .

Однокомпонентный полиуретановый клей для пленки ПВХ DORUS FD 144/6 LS .

В применении зарекомендовал себя с положительной стороны по всем параметрам. Обладает отличными адгезийными свойствами. Единственный недостаток – в результате реакции с металлом, или по другим причинам, в течение 2-3 дней сворачивается в корпусе пистолета распылителя, что требует его частую очистку.

Полиуретановый дисперсионный клей для МДФ фасадов Kleiberit 436.2 Supratherm .

Производится с добавлением красителей, что позволяет визуально контролировать толщину клеевого слоя. Обладает низкой температурой активации 55 ° С. Однако, готовые изделия имеют низкую термостойкость – около 90 ° С. Чтобы достичь более высокого показателя 110 ° С, потребуется использовать отвердитель 807.0.

Клей для пленки ПВХ Jowat 148.00 и 148.20.

Кроме основных показателей обладает неплохими машинно-эксплуатационными свойствами (быстро схватывается, хорошо очищается). Для промывки клеенаносящего оборудования производитель рекомендует применять водный раствор очистительного концентрата Jowat 192.40. При использовании отвердителя для увеличения влагостойкости изделия следует протестировать свойства адгезии клея с пленкой ПВХ.

Однокомпонентный полиуретановый клей для пленки ПВХ Lekoll MA.

Отечественный производитель. Высокое качество. Наряду с положительными характеристиками следует выделить достаточно низкий расход клея на площадь поверхности. Единственным недостатком может стать высокая температура активации клеевого состава, что может привести к отказу использования данного клея на определенном оборудовании, или при использовании некоторых видов ПВХ пленки. Кроме того, рекомендуемый производителем срок хранения клея составляет всего 5 месяцев.

Однокомпонентный полиуретановый клей для МДФ фасадов Ormaks 136.0 .

Физические свойства клеевого состава позволяют наносить его на поверхность детали одним слоем. Однако его повышенная вязкость требует более высоких температур для активации (от 70 ° С). Чтобы обеспечить наилучшее качество склеивания, температура клея и деталей должна достигать 160 ° С. Изготовлен специально для мембранно-вакуумных прессов Orma.

Соединение полихлоропреновых синтетических каучуков и фенольных смол в клеевом составе Wilsonart OR 800.

На основе ацетона. Легко наносится как ручным способом, так и с использованием специального оборудования, быстро сохнет, обладает высокими влагостойкими свойствами, в составе имеет красный краситель. Несмотря на то, что клей отлично подходит для пленок ПВХ, он имеет ряд значительных побочных недостатков: большой расход на площадь поверхности, ядовит, легко воспламеняем. Лучшим применением для Wilsonart OR 800 станет подклеивание небольших поверхностей пленки ПВХ.

Двухкомпонентная полиуретановая дисперсия HELMITIN 34336.

Применяется совместно с отвердителями SWIFT®HARDENER 4547 / VERNETZER D1. Обладает относительно низкой температурой активации клеевого слоя (около 60 ° С) и расходом клея на площадь обрабатываемой поверхности (50-80 г/м2 по ровной поверхности и 100 г/м2 по кромке, фрезерованным частям). Кроме того, требуется избегать контакта клея с кожей и его взвеси с дыхательными путями.

Производители клея для пленок ПВХ рекомендуют хранить свой продукт при положительной температуре не выше 30 ° С ограничивая срок не более 6 месяцев.

Источник: mastermdf.ru

ывыв

ывыв