Как делается ДСП?

Производство ДСП

Все по полочкам

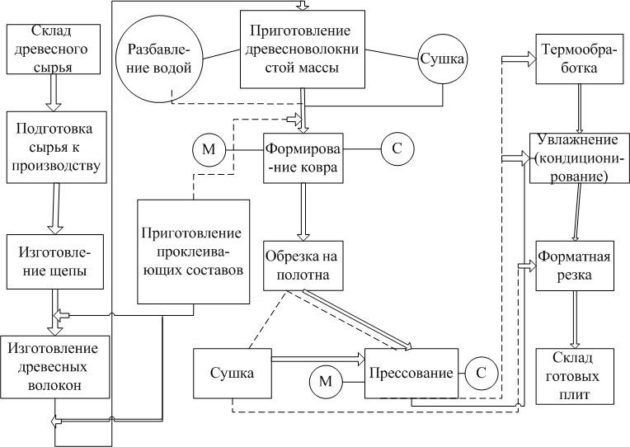

Для изготовления ДСП необходимо знать всю цепочку технологического процесса. При этом необходимо учитывать вид применяемого сырья, конструкции плит и требуемый тип древесных частиц (игольчатая, плоская и мелкая стружка). Только тогда в результате можно получить качественный продукт.

Характеристика древесных частиц для формирования слоев древесно-стружечных плит

Для производства древесно-стружечных плит могут использоваться древесные частицы различных видов.

По фракционному составу древесные частицы в зависимости от размеров можно разделить на четыре фракции: пылевая, мелкая, средняя и крупная. Первая содержит частицы толщиной 0,01–0,1 мм, шириной 0,01–0,5 мм, длиной 0,1–1 мм. Древесные частицы мелкой фракции имеют толщину 0,1–0,15 мм, ширину 0,3–1 мм и длину 1–10 мм. Древесные частицы пылевой и мелкой фракции применяют преимущественно для наружных слоев плит ДСП.

Средняя фракция состоит из частиц толщиной 0,15–0,25 мм, шириной 1–3 мм и длиной 10–20 мм. Крупная фракция содержит частицы толщиной 0,25–0,45 мм, шириной 3–12 мм и длиной 20–40 мм. Последние два вида древесных частиц применяют в основном для формирования внутреннего слоя.

Для наружных слоев используют мелкую стружку, стружку-отход и опилки, а также шлифовальную пыль. Последняя в ограниченных количествах добавляется в наружные и внутренние слои.

Во внутреннем слое ее процентное содержание должно быть не более 10–20% (так как при этом увеличивается расход связующего). Однако многие производители по возможности стараются не использовать пыль при производстве плит.

Кроме пыли, до 30–40% от общей массы древесной стружки внутреннего слоя добавляют стружку-отход в средний слой древесно-стружечных плит. –

Что касается получения того или иного типа стружки, то в производстве ДСП древесные частицы изготавливают по двум основным схемам.

Схема 1. Круглые лесоматериалы и крупные отходы деревообрабатывающих производств измельчают в рубильных машинах в технологическую щепу. Затем на центробежных станках получают из щепы игольчатую стружку. Преимущественно такую стружку используют для формирования внутреннего слоя плит, а при дополнительном измельчении на зубчато-ситовых мельницах – и для наружных. Древесно-стружечные плиты из игольчатой стружки имеют рыхлые кромки, но в меньшей степени изменяют свои размеры при эксплуатации.

Схема 2. Круглые лесоматериалы и карандаши фанерного производства (остаются после разлущивания чурака) перерабатывают на стружечных станках с ножевым валом или диском. После этого стружка дополнительно измельчается, в основном по ширине, в дробилках.

Плоская стружка пригодна для одно- и трехслойных плит, а после доизмельчения – для наружных слоев многослойных плит. Получаемые ДСП имеют низкую прочность на изгиб и по сравнению с ДСП из игольчатой стружки большую величину разбухания по толщине. Данная схема практически не применяется на предприятиях.

Некоторые предприятия используют для производства как игольчатую, так и плоскую стружку. С учетом этого в цех ставится соответствующее оборудование. Но основной тип древесных частиц, которые широко используют плитные предприятия, – игольчатая стружка.

Современные инжиниринговые компании (например, Siempelkamp, Dieffebacher) под ключ могут поставить (в зависимости от требуемой заказчиком производственной мощности) линии для производства ДСП. Тем не менее для участка измельчения древесины клиенту следует выбрать необходимое оборудование. Что о нем следует знать?

Рубильные машины. По виду рабочего органа различают барабанные и дисковые машины. Основным рабочим органом дисковых рубильных машин является стальной диск с радиально закрепленными на нем ножами.

У дисковых машин длина щепы определяется величиной выступа ножей на ножевом диске. Эту величину можно регулировать только в небольших пределах.

Рабочим органом барабанных рубильных машин является барабан с закрепленными на его цилиндрической поверхности ножами. Такие машины применяют как для переработки крупномерного сырья, так и для переработки отходов длиной более 100 мм.

Длина древесных частиц, получаемых в барабанных рубильных машинах, определяется скоростью подачи материала, частотой вращения ротора и количеством на нем ножей. Если увеличить скорость подачи материала, на выходе из машины получаем древесные частицы большей длины, а вот с увеличением частоты вращения ротора и количества ножей на нем щепа получается меньшей длины.

На Западе древесную стружку получают путем измельчения поддонов, старой мебели, деревянной тары. Для этого используют специальное оборудование. В России исходным сырьем для производства ДСП являются технологические дрова, неделовая древесина или технологическая щепа. Именно поэтому отечественные плиты превосходят по многим физико-механическим показателям зарубежные.

При измельчении древесного сырья на рубительных машинах наряду с нормальной щепой (длиной от 5 до 40 мм), идущей в производство, образуется определенное количество мелкой и крупной щепы, которая не пригодна для дальнейшей переработки. Кроме того, вместе с кусковыми отходами и шпоном-рваниной в рубительную машину попадают опилки, кора, гниль, мусор, которые должны быть отделены от кондиционной технологической щепы. Крупная щепа и сколы забивают трубопроводы пневмотранспортных установок, приемники стружечных станков. Поэтому после изготовления щепу сортируют на три фракции: крупную, направляемую на дополнительное измельчение, кондиционную, идущую к стружечным станкам, мелкую, которая также может (после дополнительного измельчения) быть использована для формирования наружных слоев или (при большой засоренности) сжигается. Полученная щепа требует обязательной сортировки для удаления кусков коры, гнили, опилок и мусора и отделения щепы крупной фракции, которая после сортировки дополнительно измельчается. Кондиционная щепа транспортируется к стружечным станкам.

Стружечные станки. Для получения из щепы или мелких кусковых отходов древесных частиц нужного размера и формы применяют центробежные стружечные станки. Отечественным станкостроением был разработан и поставлен в цеха многих крупных заводов стружечный станок марки ДС-7. Со временем многие предприятия стали модернизировать свое производство и ставить в цеха стружечные станки компаний Pallman, Maier, Hombak.

Щепу можно измельчать и безножевым способом – путем истирания древесных частиц зубчатыми вкладышами. Например, это центробежный безножевой стружечный станок MSZ компании Maier.

Дополнительное измельчение. Необходимость в дополнительном измельчении древесной стружки возникает из-за чрезмерной ширины древесных частиц, получаемых на стружечных станках. Также получает распространение производство плит с мелкоструктурной поверхностью, в которых для формирования наружных слоев используют мельчайшие древесные частицы. Как правило, доизмельчение происходит методом ударного измельчения либо на молотковых дробилках, либо в лопастных мельницах различной конструкции. Поступающая на эту операцию древесная стружка должна быть предварительно высушена и отсортирована. Иначе при переработке влажной стружки пропускная способность машин снижается. Таким образом, на выбор оборудования для участка измельчения древесины влияет вид исходного сырья, его порода, влажность, производительность. Только с учетом вышеуказанных параметров поставленные станки будут слаженно и эффективно работать.

Источник: lesprominform.ru

Как производят ЛДСП

ЛДСП – это всем знакомая древесностружечная плита, но сверху она покрыта бумагой, пропитанной меламинновой смолой. Из ЛДСП прекрасно получается красивая и недорогая мебель, так как листы имеют разные текстуры и расцветки, и хорошо поддаются обработке даже кустарным способом.

Как делают ЛДСП

Прежде чем начать что-либо делать из материала, всегда интересно узнать, как он был изготовлен. Так как производят ЛДСП? Процесс производства ламинированного ДСП достаточно не просто, но интересный. Чтобы изготовить ламинированное ДСП используют горячий пресс. Он представляет собой две стальные пластины, которые располагаются горизонтально и точно друг над другом. Верхняя пластина прочно зафиксирована, к ней подведен насос, который занимается циркуляцией раскаленного масла.

Вторая пластина представляет из себя матрицу, которая и наносит на верхний ламинированный слой текстуру. Между верхней пластиной и матрицей располагается сплетенный из стойкой к высоким температурам изолированной проволоки «ковер», он и берет на себя функцию правильного распределения тепла между пластинами.

К нижней пластине листы ДСП подводятся при помощи реечек с роликами. Далее, на правильно расположенный лист накладывается пропитанная смолами меламиновая текстурированная бумага. Нижняя пластина, прикрепленная к поршням масляных цилиндров, сверху имеет гладкую поверхность, это позволяет избежать любых повреждений на ламинированном ДСП во время его производства.

Во время следующего этапа цилиндры нагнетают масло под расположенную внизу пластину и поднимают ее вверх. ДСП с наложенной на него пленкой прижимается к горячей верхней пластине. Пресс имеет давление около нескольких тонн, а матрица разогревается до 60°С. Смола, которая была пропиткой для пленки, под воздействием этого температурного режима разжижается и немного пропитывает поверхность ДСП.

Созданное между пластинами давление закрепляет этот эффект, а матрица успевает выдавить четкую текстуру рельефного рисунка. Весь процесс занимает всего пару-тройку секунд для одного листа ЛДСП.

Свойства ЛДСП

ЛДСП имеет очень большой спрос на рынке за счет своей простой обработки. Сделать распил листа или присадку фурнитуры можно даже кустарным способом, поэтому многие хозяйственники делают свой выбор в пользу ламинированного ДСП.

К тому же, ЛДСП приобретает уникальные свойства за счет пленки, которой покрыт верхний слой. Эта обычная бумага, но после пропитки меламином, она не боится воды и большинства современных растворителей. А это в свою очередь ведет к тому, что ламинированное ДСП устойчиво к повреждениям, перепадам температур и ударам, но в приделах разумного.

Что можно сделать из ЛДСП

Из ЛДСП можно сделать простой и сравнительно дешевый фасад любого размера для кухни. Листы ЛДСП могут использоваться для изготовления комодов, компьютерных столов, прихожих и шкафов. Мебель будет получаться не слишком дорога, но красивая, к тому же, если у вас есть определенные навыки, вы можете изготовить ее самостоятельно, так ЛДСП достаточно просто в обработке.

Если же после всех работ у вас остались не востребованные листы, стоит подумать, что сделать из остатков ЛДСП еще для своего дома. К примеру, если у вас совсем мало обрезков, можно попробовать соорудить из них вешалку в прихожую или небольшой табурет. Если обрезков осталось больше, то сделайте журнальный столик, тумбу под телевизор, полку или стеллаж.

Источник: drevologia.ru

Технология производства дсп во всех подробностях!

Здравствуйте уважаемые читатели блога, на связи Андрей Ноак. Сегодня я расскажу как выглядит технология производства дсп. Кстати часть чертежей я делал самолично, извините за хвастовство *pardon* , но очень хочется позвездится *rofl* ! А делал я эти чертежи когда защищал диплом по производству древесностружечных плит на бывшем заводе КИСК или КрасПлитПром, что в городе Красноярск. Далее я выполнял две пуско наладки заводов по изготовлению древесностружечной плиты и поэтому могу вам более чем подробно рассазать о изготовлении этих плит.

Моя новая книга

Хочу начать с хорошей новости, недавно вышла моя новая книга, более подробно о ней можно узнать в разделе «МОИ КНИГИ». Информация которая в книге — это настоящая информационная бомба, такого в России пока нет!

Книга «Технология изготовления ДСП от А до Я» основана на личном опыте и опыте работы немецких специалистов. Более подробно о книжечке в разделе «КНИГИ».

Периодически я провожу вебинары по деревообработке, на которых обсуждаются самые интересные и актуальные вопросы деревообработки. Следите за новыми статьями и узнаете когда будет следующий вебинар.

Также у меня можно заказать индивидуальную консультацию по деревообработке. Я как никто знаю какие ошибки делают производители оборудования, так как у меня есть опыт. К примеру строят завод на 200 тыс в год плиты и не учитывают диаметр входящего сырья, а я вот знаю что надо это учитывать! Более подробно о консультациях в разделе «УСЛУГИ».

Технология изготовления дсп

Изготовление плиты начинается с подачи круглого сырья краном на раскатный стол, далее лес распиливатся на чураки длиной около одного метра. Вы не поверите, но эта уникальная технология с чураками используется только на линиях с торцовочными станками! Из этих самых чураков в стружечных станках с ножевым валом получали сырье отличного качества.

Но в связи с лишней операцией торцовки леса, развитие изготовления пошло по другой технологии. Эта технология сегодня более распространена, здесь получают щепу с производительных дробилок с ножевым валом или диском, а затем уже щепу перерабатывают на центробежных стружечных станках в нужную фракцию.

Организация склада хранения и подачи древесного сырья в производстве дсп.

Полученную фракцию подают в сушильное отделение и затем происходит сортировка стружки еще по фракциям. Отсортированная по слоям стружка осмоляется, насыпается формашиной в непрерывный ковер и прессуется. Полученная плита шлифуется и укладывается в пакеты.

Изготовление дсп очень сложное. Сложное в плане технологии, поясню почему. Для того чтобы иметь хорошую отдачу от производства, необходимо иметь очень квалифицированные кадры, так как на одном и том же оборудовании при одной и той же схеме можно делать совсем разные объемы производства и совсем разное качество.

Причем под квалифицированными кадрами я понимал не операторский состав, а именно инженерно технических работников способных обучить рабочих работать.

При грамотной работе инженерной службы, оператору за хорошую зарплату нужно будет только вовремя явиться на работу, нажать кнопку на запуск оборудования, убрать рабочее место (а если все отстроено, так и убирать нечего будет), и не забыть выключить кнопку в конце рабочего смены. А обеспечить именно такую работу оборудования должны инженеры.

Производство ДСтП очень зависит от грамотного и квалифицированного управления. Итак ее изготовление состоит из следующих операций:

- Первый вариант получение из круглой древесины чураков. Второй вариант получение щепы от поставщиков или из привезенной древесины путем дробления.

- Получение из чураков нужной фракции, второй вариант получение из щепы стружки на стружечных станках.

- Сушка.

- Трехходовой сушильный барабан, именно он работает на одной из самых распространенных и опасных технологий по сушке.

- Сортировка сухой стружки на сите, при необходимости измельчение крупной фракции на зубчато ситовых мельницах.

Сортировка стружки — один из важных этапов технологии производства плиты.

- Смешивание сухих опилок наружного и внутреннего слоя с заданным количеством связующего (смола, отвердитель, добавки) для каждого слоя, в смесителях.

Расходомеры электромагнитные, для измерения объемов подаваемой смолы. Самое современное оборудование на данный момент.

- Насыпка ковра с нижним, средним и верхним слоями формашиной.

- Подпрессовка и при необходимости разделение ковра

- Горячее прессование ковра по заданной циклограме и при соответствующей настройке пресса.

- Обрезка кромок, охлаждение и кондиционирование плиты.

- Складирование не шлифованной плиты. В некоторых типах оборудования данная операция отсутствует. На рисунке ниже нарисована линия с прессом непрерывного прессования. А вообще имеется несколько типов линий по производству ДСтП с своими достоинствами и недостатками, читайте это на нашем блоге в более ранних статьях.

Оптимизированный участок хранения древесной плиты.

- Шлифование и раскрой плиты в размер с своими нюансами.

- Сортировка готовой плиты по ГОСТ. Кстати большинство производителей сейчас делает свое ТУ. В ТУ увеличиваются или уменьшаются допуски, может увеличиваться количество сортов. Но это должна быть временная норма, так как для получения максимальной прибыли должно идти 99% первого сорта.

Конечно это только одна из технологий ДСтП, в зависимости от типов линий, она может значительно меняться.

Тематическое видео, как делается дсп в домашних условиях из бамбука:

Для того чтобы выбрать оптимальную технологию производства плиты, нужно прочитать огромный объем литературы, пообщаться с профессионалами знающими многие тонкости в работе оборудования и работавшими на этом оборудовании, потому что каждый тип оборудования по производству древесностружечной плиты имеет свои плюсы и минусы в работе.

До новых встреч и читайте мой блог чтобы быть в курсе всех новинок в деревообработке!

Источник: andreynoak.ru

Как делают ДСП

Древесностружечные плиты в течение последних десятков лет стали одним из самых популярных материалов в возведении частных домов. Это также главный конструкционный элемент дляизготовления мебели.

Сырьё для ДСП – это отходы с лесопилок, лесозаготовок, а также от деревообработки (опилки, сучки и срезки). Такое производство является очень значимым: из ненужных излишков дерева создается материал, из которого изготавливают качественные товары, служащие много лет.

Сырьё измельчается на мелкие кусочки на высокотехнологичном оборудовании. После на специализированных приборах из круглых лесных пиломатериалов изготавливается стружка. Также ее производят из бревен на механическом оборудовании с ножевым валом или по заданной системе – вначале дерево крошится в щепки, далее они стираются в мелкодисперсные частицы. Перед тем, как уложить бревна на профессиональный станок, их нужно распилить на заготовки определенных габаритов (не более 100 см).

Ширина стружки должна быть стандартной. В верхние прослойки плиты уплотняется микростружка самых маленьких параметров. Помимо точного соблюдения величины рекомендуется такжеследить за ее формой – она должна быть плоской, иметь ровную и гладкую плоскость. Для верхнего слоя стружка мелется еще один раз в небольших мельницах, тут подгоняется ее толщина иразмер. Это особенно важно для плит ДСП, которые украшаются ламинированием, поскольку именно в такой ситуации к их высочайшему качеству выставляются особенные условия.

Готовое сырьё сберегается в сухих хранилищах, в которые оно поступает по механическим транспортировщикам и с помощью пневматического транспорта. Из них влажная стружка высыпается всушилки. Высушивать древесину специалисты советуют до влажности 4-6% для верха, а 2-4% для внутренности. Из-за этого она пересушивается по-разному на различных этапах и с разнойпродолжительностью. Заводы и промышленные предприятия приобретают в основном конвективные сушилки с барабанами. Они функционируют на газе или мазуте, температура в их серединеоколо 1 тысячи градусов, в начале сохраняется t 550 С, а на выходе всего 120 С. Сушится стружка в барабане установки радиусом 1 м, длиной 10 м, который вмонтирован с наклоном не более 3градусов.

После просушивания стружка распределяется ровным слоем на силовых приборах. В них древесина разделяется на частицы для верхних и нижних прослоек. На этом этапе изготовление стружек дляДСП завершается.

Далее полученные мелкодисперсные частицы перемешиваются в заранее подготовленных смесителях. Это очень сложная схема, поскольку каждая щепка должна быть покрыта связующимвеществом. Если она не смазана смолой, то не склеится с общей доской, а если смолы слишком много, то она перерасходуется и ухудшит качество пиломатериала. Смола распыляется смесителямиособого назначения, и с помощью механического приспособления наносится на стружку в воздушном потоке. Эти 2 течения смешиваются, и смесь садится поверх шпона в строго установленномобъеме. После покрытия смолой микростружка отправляется в формирующие агрегаты.

Эти приборы аккуратно рассыпают ее безупречно ровным слоем по поверхности на специальные подложки или транспортеры (беспрерывные ленты выбранной величины). Она разрезается напакеты, а после из них формируются плиты посредством горячего прессования. Очень значимо равномерно распределить ее, поскольку именно равномерное количество насыпки ковра оказываетпрямое влияние на исходный результат.

На специализированном конвейере пакеты перемещаются под пресс и уплотняются, превращаясь в очень прочный и надежный брикет. В состав каждого конвейера входит специальный пресс для дополнительного сжатия материала. Это рекомендовано для создания еще более тонкой и плотной доски-пакета и повышения степени удобства его транспортировки. При этом толщина ДСП уменьшается в 4 раза под очень сильным давлением на одноэтажном подвижном или стационарном прессе.

Технология подпрессовки

Далее брикеты необходимо сжать в прессе горячим способом. При такой технологии на доску оказывают воздействие давление и тепло. Данный этап выполняется при 180 С и давлении до 3,5 МПа.В основном это прессование длится не более 35 секунд на 1 мм толщины доски. Современный компрессор достигает в размерах 3х6 м и одновременно может пропускать через себя 22 доски. В высоту оборудование может достигать 8 м.

Готовые брикеты переходят на специализированную этажерку, а с нее на запущенный конвейер с ножами, на котором они обрезаются с четырех сторон форматной обрезкой. Вместе с этим процессом происходит охлаждение досок до определенной температуры. После окончания производства они укладываются в стопки и консервируются на 5 дней. После выдержки их отшлифуют до идеального состояния на специальном оборудовании. Далее их сортируют в полном соответствии с заявленными стандартами, а после разрезают на заготовки для изготовления мебели или отправляют заказчикам в полном размере.

Вывод

Необходимо заметить, что производство ДСП постоянно модернизируется, производится новое оборудование и более действенные соединяющие части. Это способствует обеспечению высокойпрочности, что весьма существенно в строительстве и создании мебели. Такие древесно-стружечные плиты являются отличной заменой фанеры, которой в последнее время стало очень мало.

Источник: tdvikom.ru

Особенности производства ДСП

Производство ДСП – это выгодное дело. Материал пользуется значительной популярностью у современных мастеров. Это не только удобный и экологичный, но и простой в обработке материал. Он представляет собой листовой композитный элемент, в основе изготовления которого лежит методика опрессовывания горячих отходов деревообрабатывающего производства. Во многих случаях предполагается введение в состав массы дополнительных добавок.

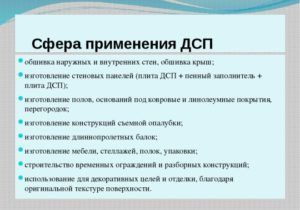

Сфера применения ДСП

Сегодня древесно-стружечные плиты нашли весьма широкое применение на практике. Преимущественно их используют в рамках мебельного производства и при изготовлении дверей. Еще плиты актуальны для строительной отрасли, при выполнении отделочных работ, в сфере автомобилестроения и многих других современных производствах.

Сегодня древесно-стружечные плиты нашли весьма широкое применение на практике. Преимущественно их используют в рамках мебельного производства и при изготовлении дверей. Еще плиты актуальны для строительной отрасли, при выполнении отделочных работ, в сфере автомобилестроения и многих других современных производствах.

Отлаженное производство ДСП способно принести значительную прибыль. На начальном этапе его организации требуется найти доступное сырье по приемлемой цене. Сложностей с реализацией готовой продукции не возникнет.

Способы производства

Процесс производства ДСП сводится к обработке посредством горячего прессования деревообрабатывающих отходов, предварительно подготовленных. В составе рабочей массы, помимо стружечной смести, присутствует и термореактивная смола с клеящими свойствами.

Исходным сырьем для будущих плит бывают щепки и опилки, а также прочие отходы бумажного и деревообрабатывающего производства. Достаточно смешать их со специальной смолой и уложить в форму. Там в условиях горячего пресса и температурного воздействия, смола проявит свои клеящие свойства.

Завершающим этапом технологического процесса является охлаждение готовых древесно-стружечных плит и их отделение от форм. Далее, их отправляют на шлифовку.

Необходимое оборудование

В производстве ДСП требуются определенные машины и агрегаты. Технологический процесс не обходится без следующего оборудования:

- смесители;

- формовочные агрегаты;

- горячий пресс;

- охладители;

- устройства для выравнивания боковин;

- шлифовальные машины.

Изначально в смесителях соединяются все компоненты для рабочей массы с учетом рекомендованных объемов. Дальнейшая напрессовка бумаги осуществляется уже агрегатами для формовки исходной смеси, в горячих прессах.

Указанный перечень является минимально необходимым для изготовления ДСП. Он касается производств, когда в работу поступает предварительно подготовленное сырье.

Когда процесс производства ДСП осуществляется с применением обычного сырья, возникнет необходимость в установке еще некоторых агрегатов. Обычно это строгальные и рубильные машины, мельницы или оборудование для раскройки.

Нередко руководители производства предпочитают дополнительно укомплектовать его дополнительными машинами, что позволяет значительно увеличить его эффективность и технологичность. В таких случаях устанавливаются агрегаты для вентиляции, транспортеры различного типа, вибросита, сушильные камеры, штабелеры и многое другое.

Стоимость готовой производственной линии

Итоговая стоимость комплекта оборудования для изготовления ДСП зависит от его производительности и некоторых других факторов. При небольшом выходе в пределах сотни готовых листов в день, придется вложить до 200 тыс. евро. Чем выше производительность – тем дороже обойдется комплект.

Еще один определяющий фактор цены на такое оборудование – это его изготовитель. Большинство отдают предпочтение продукции проверенных европейских брендов, но она всегда будет стоить на порядок дороже, нежели китайские аналоги.

При составлении бизнес-плана по производству ДСП в больших объемах, измеряющихся тысячами кубических метров готовых изделий, необходимо предусмотреть расходы на:

- производственное оборудование соответствующей мощности и производительности;

- вспомогательные машины и агрегаты;

- установку приобретенного оборудования и его наладку;

- подготовку помещения с достаточной площадью, соответствующее действующим требованиям и санитарным производственным нормам для изготовления ДСП.

Процесс изготовления ДСП

Получают древесно-стружечные плиты с применением горячего пресса. В первоначальное сырье добавляется смола, обладающая специальными клеящими свойствами и некоторые другие добавки. Подготовленная масса разливается по формам, где в дальнейшем протекает процесс склеивания под воздействием внешних условий.

Основные этапы в процессе изготовления ДСП:

- подготовительный этап;

- формовка;

- прессование;

- обработка в соответствии с требуемыми размерами;

- шлифовка.

На начальном этапе в специализированных машинах смешиваются исходные составляющие рабочей смеси – деревообрабатывающие отходы и смола наряду с отвердителями и иными необходимыми компонентами. Важно строго соблюдать рекомендованные пропорции составляющих, чтобы готовый материал получил желаемые свойства.

Готовая масса подвергается формовке и опрессовке. Манипуляции осуществляются при воздействии высокой температуры.

Завершается технологический процесс удалением излишков с готовых листов посредством их обрезки с последующей шлифовкой на специальном оборудовании.

От правильности исполнения каждого из основных этапов процесса производства древесно-стружечных плит будет зависеть их конечное качество.

Ламинированное ДСП

ЛДСП, более известный в качестве ламинированного ДСП, представляет собой стандартные древесно-стружечные плиты.

Единственное их отличие от традиционных листов состоит в том, что каждый лист имеет дополнительное покрытие. Этот ламинат несет преимущественно декоративную нагрузку.

В качестве ламината применяется специализированная пленка.

Преимущественно материал ЛДСП актуален для мебельных производств. А также его используют и в других отраслях современной промышленности.

Наряду с внешней красотой, указанный материал характеризуется некоторыми минусами. Не получится разделить готовую плиту на меньшие части в домашних условиях без применения специализированного оборудования. Ламинирующий слой легко откалывается, что делает края изделия неаккуратными.

Сам процесс ламинирования – это специальная отделка готовых изделий. Операция предполагает дополнительный технологический этап в рамках производственного процесса – напрессовку специального покрытия. Эта пленка закрепляется по холодной либо по горячей методике. В первом случае нагрева поверхностей не предполагается. При обращении к горячей методике ламинирующий слой закрепляется посредством клеящих свойств смолы в исходной массе.

Эта поверхность не предполагает дальнейших отделочных манипуляций.

Изготовление древесно-стружечных плит – это нужный, прибыльный и перспективный процесс при верной его первоначальной организации. Данный продукт всегда востребован на рынке строительных материалов.

Видео: Производство ДСП

Источник: promzn.ru

ывыв

ывыв